-

عوامل موثر بر طراحی قالبهاي دایکاست

- شنبه ۶ مرداد ۱۴۰۳

- مقاله

طراحی و ساخت یک قطعه بوسیلهي قالب دایکاست

به قالبسازی دایکاست، ریختهگري تحت فشار نیز میگویند. در این نوع ریختهگری مواد مذاب با سرعت و تحت فشار به داخل قالب تزریق میشود و امکان تولید قطعات فلزی را در کمترین زمان ممکن، میدهد قطعاتی که با این روش تولید میشوند میتوانند دیوارههای بسیار باریکی که استحکام بسیار زیادی دارند و ساخت آن تقریبا توسط روشهاي دیگر غیرممکن است، داشته باشند. بنابراین سریعترین راه تولید یک محصول فلزی استفاده از قالبسازی دایکاست است. در این مقاله عوامل موثر بر طراحی قالب دایکاست و استفاده از آن برای تولید قرقره آلومینیومی بیان شده است.

پر شدن قالب بر چه اساسی صورت میگیرد؟

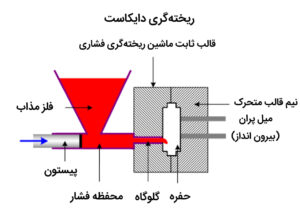

در ریختهگری دایکاست مادهی مذاب با فشار زیاد داخل دو قالب جفت شده تزریق میشود و بعد از خنک شدن مواد، قطعهی تولید شده را از داخل قالب بیرون میآورند. این دو قالب به صورت ایستاده روی هم جفت میگردند. یکی از این قالبها متحرک و دیگری ثابت (که عموما محل تزریق مادهی مذاب است، میباشد) بعد از تزریق این ماده به قالب ثابت با کشیده شدن طرف متحرک قطعـه تولید شده، همراه با آن حرکت میکند بدین ترتیب در این روش پر شدن قالب بر اساس تبدیل انرژي فشاري که به فلز ریختگی مایع اعمال میشود، به انرژي جنبشی میباشد.

تفاوت ریختهگری با قالب فلزی ویژه با ریختهگری دایکاست

ریختهگری دایکاست، توسعه یافتهی ریختهگري با قالب فلزي ویژه است که در هر دو از قالبهاي فلزي دائمی استفاده میشود با این تفاوت که در ریختهگري با قالب فلزي، پر کردن قالب فقط توسط نیروی وزن و ثقل صورت میگیرد و به همین خاطر دسترسی به سرعتهاي بالا براي جریان سیال غیر ممکن است بنابراین قطعات ریختگی دیوارهی باریک با دقت اندازهي بالا و همچنین گوشهها و لبههاي تیز فقط تحت شرایطی با این روش قابل تولید هستند.

مواد و روشها

ماشینهاي دایکاست، عمل تزریق را انجام میدهند یعنی قالب دایکاست بعد از طراحی و ساخت روي این دستگاه نصـب و عمل تزریق انجام میگیرد.

ماشینهاي دایکاست بطور کلی دو نوع هستند:

- ماشینهاي تزریق با محفظ (سیلندر) گرم (chamber hot)

- ماشینهاي تزریق با محفظ (سیلندر) سرد (chamber cold)

در برخی ماشینهای تزریقی، به دلیل پایین بودن نقطه ذوب فلز تزریقی، پمپ میتواند بدون اینکه آسیبی ببیند مستقیما در فلز مذاب قرار گیرد به این سیستم تزریق با محفظه گرم میگویند. در صورتی که فلز مذاب به سیستم پمپاژ آسیب برساند دسـتگاه پمپاژ نباید مستقیما در فلز مذاب باشد به این سیستم تزریق با محفظه سرد میگویند.

مقاومت قالب دایکاست در برابر مواد مذاب

عملیات پرکردن قالب با مواد مذاب به این صورت انجام میگیرد که در خارج از قسمت قالبها و قبل از رسیدن مواد به سرنگ، قسمتی تعبیه شده که مذاب از طریق آن بـه داخل راهگاه وارد شده و سپس با استفاده از سرنگ به داخل قالبها وارد شده و سپس فشردهسازي میشود.

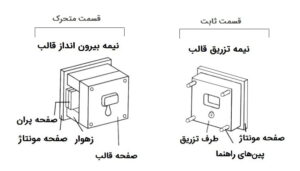

این فشار ممکن است قالب را طی طزریق باز کند و باعث پاشیده شدن فلز از سطح جدا کننده قالب شود، بنابراین برای جلوگیری از این خطا جهت بسته نگهداشتن قالب از تجهیزات ویژهای استفاده میشود و تلرانسهاي اندازه قطعهي ریختگی تضـمین میگردد. قالبهاي دایکاست به صورت دو تکه ساخته میشوند که یـک نیمهي ثابت بـه کفشک ثابت (طـرف تزریق) و نیمهي دیگر به کفشک متحرک (طرف بیرونانداز) بسته میشود. قسمت متحرک قالب به کمک ماشین روي خط مستقیم به جلو و عقب میرود و به این ترتیب قالب دایکاسـت باز و بسته میشود. بسته نگه داشتن هر دو نیمهي قالب طی تزریق، بسته به طراحی ماشین ریختهگري تحت فشار به دو روش مختلف صورت میگیرد:

- روش اتصال با نیرو: که صرفا از طریق اعمال یک نیروي هیدرولیکی بر کفشک متحرک بوجود میآید.

- روش اتصال با فرم: که به کمک قفل و بندهاي مکانیکی صورت میگیرد. این قفل و بندها فقط با یک نیروي کوچک پیش تنش کار میکنند.

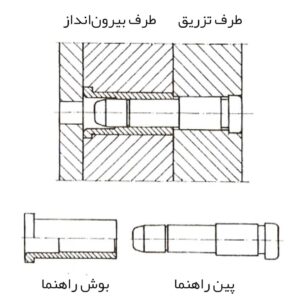

از هاديهایی، براي باز و بسته کردن قالب تحت فشار استفاده میکنند که میبایست تطبیق دقیق هر دو نیمهي قالب به درستی انجام شود به همین خاطر از پـینها و بـوشهاي راهنما که در شکل بالا نشان داده شده، استفاده میشود. پینهاي راهنما در صفحهي ثابت قالب، در سمت تزریق قرار داده میشوند، در حالی کـه نیمـه متحرک سمت بیرونانداز به بوشهاي راهنماي مربوطه مجهز میباشد.

:استفاده از میل راهنما و بوش جهت هدایت قالب

ویژگی قالب دایکاست

در قالب دایکاست باید هر بخشی از قالب که با فلز ریختگی مذاب در تماس است، از فولادهاي گرم کار و یا آلیاژهاي مخصوص و مقاوم در برابر تغییرات دما ساخته شود به دلیل اینکه قالب دایکاست تحت تاثیر تنشهاي حرارتی بالا قرار میگیرد. این فولادهاي قالب و مواد مخصوص به خاطر عناصر آلیاژي در آنها و روش تولید مخصوص آنها گرانتـر از فولادهاي غیر آلیاژي است. همچنین باید این فولادها، تا جایی که به فولادهاي قالب مربوط میشود تحـت یک سلسله عملیات حرارتی قرار گیرند. به همین منظور سـعی میگردد قطعات ساخته شده از این مـواد را در داخل صـفحات قالب جا دهند تا در مصرف فـولادهاي قالب و آلیاژهاي مخصوص تا حد امکان صرفهجویی شود. مفهوم مغزي نیز از همین جا ناشی میشود.

چگونگی جدا کردن قطعه از قالب دایکاست

بعد از اتمام عمل ریختهگري، قالب متحرک باز شده و قعطهي سرد شده را با خود به بیـرون میکشد اما قطعه را نمیتوان از قالب جدا کرد چون قطعه بر روي ماهیچهها منقبض شده، و براي باز شدن نهایی به نیرو که توسط پینپران تامین میشود، احتیاج دارد.

نحوهی جداسازی قطعه از قالب به این صورت انجام میشود که بر روي قالب متحرک سوراخهایی وجود دارد که این سوراخها، با میلهاي پران پر میشوند و میلهاي پران از پشت به صفحهي پشتبند وصل است که اندکی بعد از حرکت قالب متحرك، صفحهي پشتبند به مانعی برخورد کرده و آنگاه میلهاي پران بر خلاف قالب متحرك که در حرکت است، سر جـاي خـود ثابت مانده و این عمل باعث جدا شدن قطعه از قالب میگردد.

در قالب دایکاست چه عملیاتی برای تولید قطعه انجام میشود؟

فلز مذاب در قالـب دایکاست به کمک کانالهاي جریان به درون حفرههاي قالب هدایت میشود. سیستم هدایت به 3 بخش تقسیم میشود:

- راهگاه

- کانال تغذیه

- گلویی تزریق

از طریق راهگاه، امکان اتصال به تجهیزات تزریق فراهم میشود و فلز را به حفرهي قالب هدایت میکند در واقع به واسطه راهگاه، فلز مذاب به حرکت در آمده و توسط پیستون دریافت میشود و بـه کانال تغذیه انتقال میدهد. انتهاي راهگاه بـه گلویی تزریق، ختم میشود که از طریق آن فلز مذاب به حفرهي قالب جریان مییابد. بنـابراین راهگاه، کانال تغذیه و گلویی تزریق یک سیستم هیدرولیک فلزي را تشکیل میدهند که توسط آن فلز مذاب بـه حفرهي قالب راه میابد. مایع هیدرولیک در سیستم فلز میباشد و بنابراین قوانین هیدرولیک مادامی که فلز منجمد نشده باشد، معتبر است.

در ماشینهاي با محفظهي گرم فلز مایع از طریق دهانهاي که در انتهاي مخزن تزریق قرار دارد، بـه قالب دایکاست هدایت میگردد. به این ترتیب دهانه، که گاهی به آن نازل گفته میشود عضو رابط بین مخزن تزریق و قالب است. بر حسب نوع طراحی واحد تزریق، ریختهگري با دهانهي ثابت و یا متحرک صورت میگیرد. به طور کلی ریختهگري با دهانهي ثابت مناسبتر است، زیرا در این روش میتوان مراحل تزریق را سریعتر انجام داده و اتصال دهانه با ایمنی بیشتري ممکن میباشد.

از آنجایی که تجربه پابه پاي علم در علم مکانیک فعالیت دارد مقادیر مناسب براي گلویی نیز بر حسب تجربه و علم توسط متخصصین و متصدیان عمل ریختهگري تحت فشار به دست آمده که به این شرح میباشد.

برحسب تجربه حداقل ضخامت گلویی به شرح زیر میباشد:

- 3.0 میلیمتر براي قطعات تزریقی بسیار نازک

- 8.0 میلیمتربراي قطعات تزریقی نازک

- 5.1 میلیمتر براي قطعات تزریقی نسبتا ضخیم

همچنین بر طبق نظریهاي دیگر حداقل ضخامتها به شرح زیر میباشد:

- 35.0 تا 2.1 میلیمتر براي قطعات دایکاست فلز روي

- 6.0 تا 2 میلیمتر براي قطعات دایکاست منزنیم

- 1 تا 5.2 میلیمتر براي قطعات دایکاست آلومینیوم

- 5.1 تا 3 میلیمتر براي قطعات دایکاست برنجی

طراحی و ساخت قالبهاي لازم براي یک قرقره

قرقره (پولی یا pulley) به ابزاری گفته میشود که با انداختن طناب به وسط آن اقدامات لازم را براي حمل وسایل سنگین به ارتفاعی مطلوب فراهم میسازد.

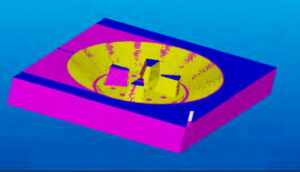

بعد از مدل کردن قرقره و در نظر گرفتن ضریب انقباض محفظه قالب بوسیله نرم افزار solidwork مطابق شکل ایجاد میگردد.

ایجاد محفظه قالب

بعد از ایجاد محفظه قالب جهت ساخت این فایل بوسیله نرم افزار powermill جهت ایجاد کدهاي CNC شبیهسازي شده و بوسیله دستگاه فرز ساخته میشود. سایر قسمتهاي قالب را میتوان بوسیله ماشینکاري معمولی ایجاد کرد.

مدل شبیه سازي شده محفظه قالب

نتیجه گیری:

براي طراحی و ساخت قالب دایکاست با در نظر گرفتن شرایط قطعهکار از نظر وزن، سطح موثر و سایر پارامترها میتوان محاسبات مربوط به قالب را انجام داد سپس با مدل کردن قطعهکار بوسیله نرمافزارهاي مدلسازي از قبیل solidwork محفظه و حفره قالب را ایجاد و با انتقال فایل مربوطـه در نرمافزارهاي CAM/CAD مراحل ساخت را شبیهسازي و خطاهاي احتمالی را برطرف کرد. در نهایت با انتقال کدهاي حاصل از نرم افـزار بـه دسـتگاه CNC حفره قالب ماشینکاري و ایجاد میگردد.

*** گروه صنعتی اقدم ***

دیدگاهتان را بنویسید