-

همه چیز در مورد قالب سازی تزریق پلاستیک

- چهارشنبه ۲ آبان ۱۴۰۳

- مقاله

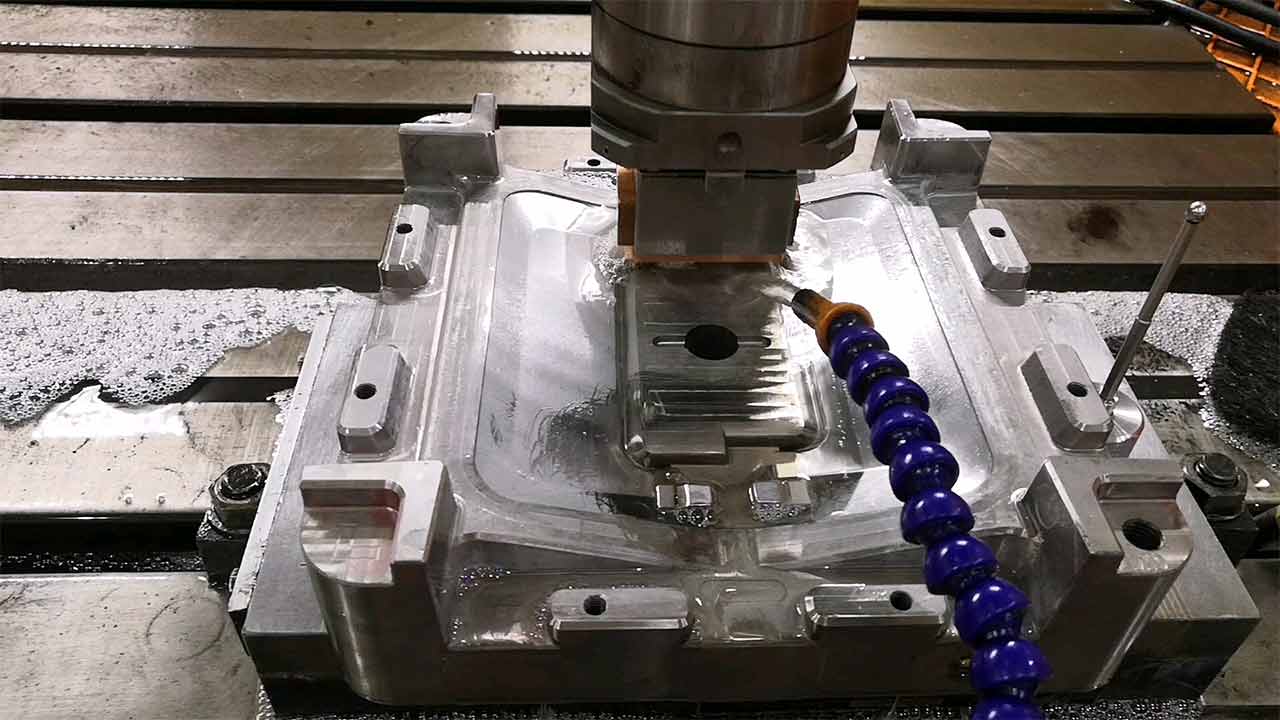

قالب سازی تزریق پلاستیک ، فرایندی است که در آن مواد پلاستیکی درون قالب حرارت داده شده و تحت فشار قرار گرفته تا به شکل نهایی تزریق شوند . این فرایند برای تولید قطعات پلاستیکی با اشکال و اندازه های مختلف استفاده می شود .

قالب سازی تزریق پلاستیک

در این فرایند ، قالب سازی تزریق پلاستیک شامل دو قسمت اصلی است : قالب (مجموعه قطعات فلزی یا غیرفلزی) و دستگاه تزریق (ماشین تزریق پلاستیک) . برای شروع فرایند، مواد پلاستیکی به صورت مواد خام (مثل گرانول) به دستگاه تزریق منتقل می شوند . سپس مواد خام در دستگاه تزریق با استفاده از یک پیستون یا ویژگی های مشابه به شکل مایع یا نیمه مایع تبدیل می شوند . پس از قفل شدن قالب، مواد پلاستیکی درون قالب تزریق می شوند . فشار و حرارت مناسب اعمال شده و مواد پلاستیکی به شکل قالب می گیرند . سپس مواد خنک شده و صلابت می یابند . سرانجام ، قطعه پلاستیکی از قالب جدا می شود و آماده استفاده می شود . قالب سازی تزریق پلاستیک در صنایع مختلفی مانند خودروسازی ، الکترونیک ، لوازم خانگی و صنایع پزشکی استفاده می شود . این فرایند به دلیل سرعت بالا ، دقت ، تولیدی انبوه و قابلیت تولید اشکال پیچیده ، یکی از روش های محبوب برای تولید قطعات پلاستیکی است .

پلاستیک استفاده شده در قالب سازی تزریق پلاستیک

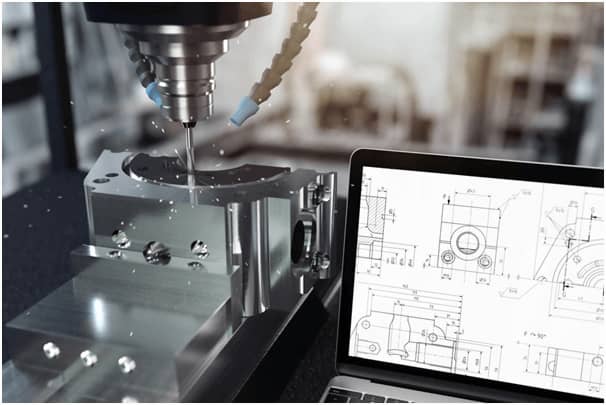

پلاستیک مادهای ساختاری پلیمری است که از واحد های مولکولی تکراری به نام ” مونومر ها ” ساخته شده است . این واحد های مولکولی به صورت زنجیره های بلند پلیمری به هم متصل شده اند و این ویژگی باعث می شود پلاستیک به شکل قابل تغییر و قابلیت انعطاف داشته باشد . پلاستیک ها معمولاً به دو دسته تقسیم می شوند : ترموپلاستیک ها و ترموستاتیک ها . ترموپلاستیک ها در دماهای بالای گرمایش نرم میشوند و میتوانند به شکل های مختلفی با استفاده از فرآیند هایی مانند قالب سازی تزریق ، فشرده سازی و روش های دیگر تشکیل شوند . به عنوان مثال ، پلاستیک هایی مانند پلیاتیلن (PE)، پلیپروپیلن (PP) و پلیوینیل کلراید (PVC) از دسته ترموپلاستیک ها هستند . برای مطالعه ی مقاله ی خدمات فرز چهارمحور کلیک کنید.

قالب سازی تزریق پلاستیک

انواع قالب سازی پلاستیک

قالب سازی پلاستیک یک فرایند تولید است که برای ساخت قطعات پلاستیکی به کار می رود. در این فرایند، مواد پلاستیکی درون یک قالب حرارت داده شده قرار می گیرند و با فشار دادن به مواد، شکل قالب را به خود میگیرند. بعد از سرد شدن مواد، قالب باز میشود و قطعه پلاستیکی نهایی حاصل می شود . چندین روش قالب سازی تزریق پلاستیک وجود دارد ، که هر کدام برای نوع خاصی از قطعات پلاستیکی مناسب هستند. برخی از انواع قالب سازی پلاستیک عبارتند از :

- قالب سازی تزریق (Injection Molding) : این روش برای تولید قطعات پلاستیکی با ساختارها و اندازههای پیچیده مناسب است. مواد پلاستیکی درون یک قالب تزریق قرار میگیرند و با اعمال فشار و حرارت، مواد ذوب شده را به داخل قالب تزریق میکنند. بعد از سرد شدن، قطعه پلاستیکی نهایی حاصل میشود.

- قالب سازی فشاری (Compression Molding) : در این روش ، مواد پلاستیکی درون یک قالب قرار می گیرند و با اعمال فشار ، مواد را به شکل قالب میدهند . سپس با اعمال حرارت ، مواد سرد شده و قطعه پلاستیکی ساخته می شود . این روش برای تولید قطعات پلاستیکی با ساختار ها و اندازه های بزرگ مناسب است .

- قالب سازی بادی (Blow Molding) : در این روش، ابتدا یک لوله پلاستیکی گرم شده درون یک قالب قرار میگیرد. سپس با استفاده از هوا، لوله پلاستیکی به شکل قالب میگیرد و در دیواره قالب حالت میگیرد. بعد از سرد شدن، قطعه پلاستیکی نهایی شکل میگیرد. این روش برای تولید ظروف پلاستیکی مانند بطریها و ظروف بهداشتی مناسب است.

- قالب سازی فرآیند تزریق-فشار (Injection-Compression Molding) : در این روش ، مواد پلاستیکی در ابتدا با تزریق درون قالب قرار می گیرند و سپس تحت فشار قرار می گیرند تا شکل قالب را به خود بگیرند . این روش برای تولید قطعات پلاستیکی با دقت بالا و کیفیت بالا مناسب است .

قالب سازی تزریق پلاستیک و راهگاه گرم

عمل قالب سازی تزریق پلاستیک به اواخر قرن نوزدهم باز می گردد و از آن زمان ، این روند به همراه فناوری پیشرفت کرده و به فرایند اساسی ساخت امروزی تبدیل شده اند . سیستم های راهگاه گرم و سرد هم مانند تمام تکنولوژی های دیگر دارای مزایا و معایبی هستند. در این مقاله قصد داریم در خصوص نحوه کار هر کدام ، و همچنین مزایا و محدودیت های آنها و تفاوت های این دو نوع قالب پلاستیکی صحبت کنیم. در نتیجه تولید کنندگان می توانند تصمیم گیری آگاهانه تری برای ساخت قالب های تزریق پلاستیک خود اتخاذ کرده و تعیین کنند که کدام فرایند برای بخش آنها مناسب ترین است و بر اساس آن قیمت قالب پلاستیک خود را با کمترین خطا برآورد کنند.

قالب سازی تزریق پلاستیک

-

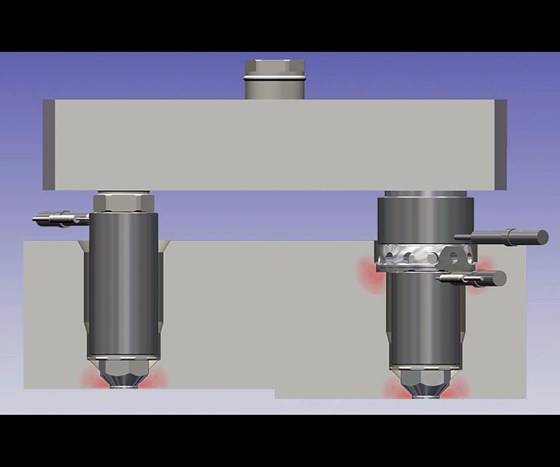

قالب راهگاه سرد ( Cold Runner Molds )

راهگاه کانالی است که جریان مذاب پلاستیک را از خروجی بوش تزریق (sprue) به سمت حفرهها هدایت می نماید. همانطور که از این نام پیداست ، فرایند خنک کننده یک تمایز دهنده اصلی در سیستم راهگاه سرد است. در سامانه راهگاه سرد پس از هر دوره تزریق راهگاه منجمد و به همراه قطعه از قالب به بیرون پرانده می شود. قالب های راهگاه سرد معمولاً از دو تا سه صفحه تشکیل می شوند. از نازل برای تزریق ترموپلاستیک مذاب در قالب استفاده می شود ، و راهگاه های را که منجر به حفره های قالب می شوند ، پر می کنند. راهگاه ها ماده مذاب را به داخل حفره های قالب منتقل می کنند، و راهگاه سرد اجزای سیستم سیستم قالب را خنک می کند.

-

قالب راهگاه گرم ( Hot Runner Molds )

کاربرد روش راهگاه گرم از دهه 60 میلادی شروع گشته است. این روش در دهه های 80 و 90 شروع به توسعه نموده است و مقرون به صرفه شده است. در قالب های راهگاه گرم، از سیستم منیفولد برای گرم کردن قالب ساخته شده از دو صفحه استفاده می شود. از منیفولد برای تنظیم درجه حرارت استفاده می شود که با دستیابی به گرماسنج مذاب در دونده قالب ، همان دمای سیلندر گرمایش را حفظ می کند. راهگاه گرم ، مواد مذاب را در نازل ها توزیع می کنند ، که با پر کردن حفره قالب ، بخشی را تشکیل می دهند.

صفحه جداگانه قالب سازی تزریق پلاستیک گرم

در یک صفحه جداگانه ، سیستم دونده گرم در طول فرآیند قالب گیری ثابت می شود. پس از اتمام فرآیند ، قالب حاوی قسمت قالب ریزی شده باز می شود . محصول نهایی در قالب های دونده داغ دارای راهگاه متصل نیست . این سامانه بهرغم محدودیت هایی که دارد، به سبب کیفیت بالای قطعات تولیدی ، خودکار شدن قالب و مزایایی که در ادامه بیان می گردد به سرعت رو به گسترش است .

قالب سازی تزریق پلاستیک

در حالی که انواع مختلفی از سیستم های راهگاه گرم (هات رانر-hot runner) وجود دارد ، اما اکثریت در دو دسته اصلی قرار می گیرند، سیستم گرمایش داخلی ، که برای کنترل جریان گزینه مناسب تری هستند ، و نوع سیستم گرمایش خارجی ، که برای پلیمرها و سایر مواد حساس ایده آل است.

مزایا و معایب قالب راهگاه گرم و راهگاه سرد چیست؟

-

مزایا قالب های راهگاه سرد ( Cold Runner )

قالب های راهگاه سرد معمولاً ارزان تر هستند زیرا سیستم راهگاه پیچیدگی کمتری دارد ، همچنین در کل هزینه های نگهداری این نوع راهگاه به دلیل نداشتن سیستم کنترل المنت و… کمتر است . این قالب ها قابلیت استفاده برای طیف وسیعی از مواد پلاستیکی را دارند و همچنین تغییر رنگ مواد در زمان کوتاه را امکان پذیر می سازند .

-

معایب قالب های راهگاه سرد ( Cold Runner )

اشکالات اصلی سیستم راهگاه سرد مربوط به هزینه های این نوع قالب ها در طول زمان است، به عبارتی زمان سیکل تولید بالاتری دارند. از دیگر معایب آن داشتن ضایعات بیشتر به نسبت سیستم راهگاه گرم است. در سیستم راهگاه سرد میزان مصرف مواد پلاستیک در هر چرخه افزایش می یابد و باعث بالا رفتن هزینه قطعات می شود . این پرتی راهگاه ها که اغلب امکان بازیافت و استفاده مجدد از این مواد پلاستیک وجود دارد، ولی ذاتاً مواد هدر می روند و برای مدیریت مالی به مراحل اضافی احتیاج دارند.

مزایا و معایب قالب های راهگاه گرم ( Hot Runner ) در قالب سازی تزریق پلاستیک

به طور کلی ، زمان چرخه تولید برای سیستم های راهگاه گرم به طور قابل توجهی سریع تر از زمان برای همتایان راهگاه سرد خود است. این واقعیت که راهگاه به طور کامل از بین می رود ، عامل مهمی در کاهش چرخه و زمان تولید و همچنین به حداقل رساندن ضایعات است . کاهش قابل توجه در ضایعات مواد اولیه پلاستیک به سبب حذف قسمت هایی از راهگاه، این مطلب باعث کاهش هزینه های تولید و تولید کمتر مواد قابل آسیاب میگردد. کاهش تناژ گیره و صرفه جویی در مصرف برق هم چنین با توجه به کاهش بارهای وارده به قسمت های مختلف دستگاه، هزینه های تعمیرات و نگهداری نیز کاسته می شود. کوتاه شدن زمان تولید و سرعت گرفتن پیشرفت پروژه و عرضه به موقع قطعات . عواملی نظیر گرمای یکنواخت در تمامی مسیر (که منجر به مذابی همگن می شود) ، انتقال بهتر فشار نگهداری و دمای یکسان در همه حفره ها، علاوه بر بهبود کیفیت ظاهری قطعه، به پر شدن سریع حفره ها نیز کمک می نماید و عیوبی نظیر جوش سرد در این روش به ندرت دیده می شوند .

- نداشتن نقاط کور در مسیر جریان مذاب باعث سهولت در تعویض سریع رنگ می شود .

- کاربرد این روش در تولید قطعات متنوعی اعم از قطعات صنایع خودرو، پزشکی و الکتریکی دیده می شود .

- طول عمر و پایداری قطعات بکار رفته در سامانه راهگاه گرم بسیار حائز اهمیت است این امر نیازمند به کارگیری مواد آلیاژی ویژه در بدنه این قطعات است .

- سیستم های راهگاه گرم همچنین برای قالب هایی که نیاز به تراکم بیشتر دارند مناسب تر هستند.

اشکال اصلی سیستم راهگاه گرم هزینه است . یک سیستم راهگاه گرم هزینه تمام شده اولیه قالب پلاستیک شما را افزایش می دهد . هزینه های نگهداری برای قالب هایی که دارای سیستم راهگاه گرم هستند نیز بیشتر است . هزینه اولیه تولید قالب سازی تزریق پلاستیک با این روش بیشتر از سامانه های رایج راهگاه سرد می باشد .

نتیجه گیری

قالب تزریق پلاستیک راهگاه گرم و راهگاه سرد دارای محدودیت ها و مزایایی هستند. با درک این سیستم ها ، تولید کنندگان می توانند براساس سازگاری با مواد مختلف ، بودجه و سایر عوامل مهم ، تصمیماتی آگاهانه در مورد استفاده از آن قسمت ها بگیرند. اگر تولیدکنندکان از هزینه بالای قالب های پلاستیک راهگاه گرم چشم پوشی کنند، می توانند در زمانی کوتاه تر به محصولی به مراتب با کیفیت تر از محصولات تولید شده توسط قالب های پلاستیکی راهگاه سرد دست یابند، ضمن اینکه ضایعات کمتری را وارد محسط زیست و طبیعت خواهند کرد.

09143024770 | 04134470428

*** گروه صنعتی اقدم ***

دیدگاهتان را بنویسید