-

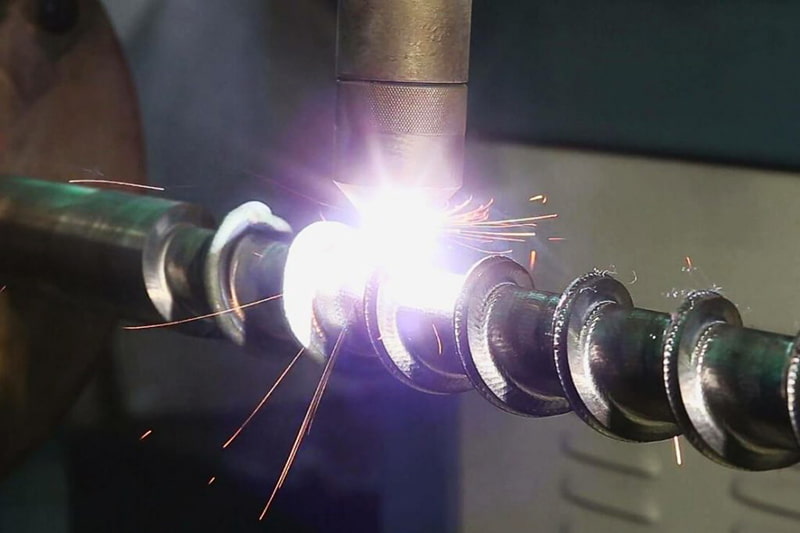

قطعات سیلندر و مارپیچ دستگاه اکسترودر

- شنبه ۲۸ تیر ۱۴۰۴

- مقاله

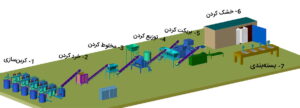

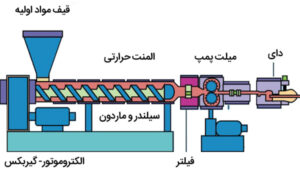

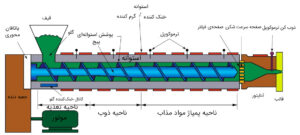

دستگاه اکسترودر از تعداد زیادی نگهدارنده (محفظه) و مارپیچ تشکیل شده است که در خط تولید زغال فشرده چینی کار اصلی را انجام میدهد مراحل کار به این صورت است که مواد اولیه را از طریق قیف به دستگاه وارد میکنند این دستگاه حرارت زیاد را به مواد منتقل میکند تا بتواند آن را به فرم خاصی در بیاورد برای شکل دهی به مواد باید آن را از یک قالب عبور دهد که در انتهای دستگاه وجود دارد لذا دستگاه جهت فشار دادن مواد به آن نیرو وارد میکند تا از این قالب عبور کند و محصولی به شکل یکپارچه و منسجم با سطح مقطع خاص تولید نماید. اجزای تشکیل دهندهی دستگاه اکسترودر شامل سیلندر و مارپیچ (مهمترین قطعه اکسترودر)، قیف تغذیه، المنت حرارتی، الکتروموتور، گیربکس، فیلتر، هد دای، میلت پمپ و… است. گروه صنعتی اقدم از ماشینهای اکسترودر در خط تولید زغال فشرده چینی استفاده میکنند.

سیلندر مارپیچ

سیلندر ماردون یا سیلندر مارپیچ، همانطور که از اسمش مشخص است از سیلندر و ماردون تشکیل شده است و جهت میکس (مخلوط کردن، بر هم زدن) و انتقال حرارات به مواد و پخت مواد پلیمری، در ماشینآلات اکسترودر به کار برده میشود. شکل ظاهری ماردون، مارپیچی است ولی شکل ظاهری سیلندر بصورت استوانهای از جنس فولاد میباشد. در داخل سیلندرها، مارپیچها قرار میگیرند و در انواع مختلفی ساخته میشوند که برای مصارف و مواد مختلف از جمله زغالسازی و گرانولسازی از آنها استفاده میشود ماردونها قطعات اصلی سیلندر و اکسترودر به شمار میآیند و تعداد آن در دستگاه اکسترودر نسبت به موادی که استفاده میشود، یک یا دو است.

سیلندر و ماردون

قطعات ماردون در خط تولید زغال فشرده چینی

خط تولید زغال فشرده چینی

در فرآیند ساخت زغال فشرده چینی، مواد اولیه از سیلندر ماردون به سمت انتهای دستگاه انتقال داده میشود این رانده شدن و انتقال مواد توسط مارپیچی که درحال چرخش است انجام میگیرد و همزمان گرم میشود این گرما در اثر انتقال حرارت از طرف هيترها و برش مواد توسط لبههاي ماردون، به وجود میآید. عمق کانالهای ماردون در طی عملیات ماردون كاهش يافته و منجر به فشردهسازی مواد ميشود. بعد از عملیات ماردون نوبت به صافی میرسد که توسط یکی از اجزای دستگاههای اکسترودر انجام میشود در هنگام صافی ناخالصیها از مواد مذاب جدا میشود در صورت حذف کردن مرحلهی صافی و فیلتر ممکن است مواد هنگام عبور از قالب به آن بچسبد یا گیر کند لذا ممکن است موجب مسدود شدن قالب شود.

بعد از عبور مواد از فیلتر و صافی، مرحلهی قالبگیری بدین صورت انجام میشود که در انتهاي سيلندر، مواد مذاب با عبور از قالب به شكل مورد نظر تبديل خواهد شد. مارپیچ ممکن است برا اثر اصطکاک با مواد اولیه دچار ساییدگی شود که تاثیر شدیدی در مصرف زیاد انرژی و کیفیت محصول خروجی دارد لذا کیفیت مارپیچ رابطهی مستقیمی با کیفیت محصول خروجی دارد.

شماتیک اکسترودر

وظییفهی سیلندر مارپیج در اکسترودر

سیلندر مارپیج در اکسترودر، دارای وظایف اساسی زیر است:

- انتقال مواد به جلو و ایجاد فشار لازم به منظور قالبگیری یکنواخت و پیوسته

- گرم کردن و ذوب کردن مواد (با فشار آوردن)

- مخلوط کردن و همگنسازی مواد مذاب

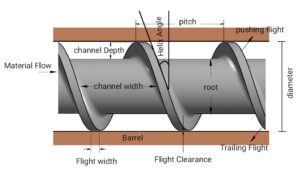

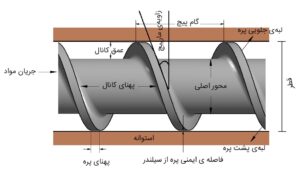

اصطلاحات مارپیچ

اصطلاحات ماردون (به لاتین)

- Channel: از نظر لغوی به معنی کانال (گذرگاه) است در واقع فضای بین پرههاست.

- Channel depth: از نظر لغوی به معنای عمق کانال است در واقع فاصله بین سطح پره تا سطح محور پیچ گفته میشود که منجر به ایجاد یک جریان برگشتی شده و به قاطی شدن مواد کمک میکند اگر حرارت در این نواحی زیاد باشد باعث سوختن مواد میشود.

- Trailing flight flank: لبه عقبی پره

- Pushing flight flank: لبهی جلوی پره

- screw pitch: از نظر لغوی به معنای گام پیچ است در واقع فاصلهی بین دو پره یا پیچ متوالی گفته میشود.

- Helix angle: از نظر لغوی به معنای زاویهی مارپیچ است در واقع زاویه بین صفحه عمود بر سطح محور مارپیچ و راستای سطح پرههاست. وقتی دستگاه اکسترودر راهاندازی میشود باید جهت چرخش مارپیچ طوری باشد که گویی پیچی در حال باز شدن است لذا مواد در این شرایط میتواند به طرف جلو حرکت کند که به این عملیات در اصطلاح اکسترودر شدن، میگویند.

- Root diameter: از نظر لغوی به معنای قطر اصلی یا قطر محور است در واقع به فاصله پایین کانال در طرف بالای محور تا پایین کانال در طرف معکوس گفته میشود.

- Screw diameter: از نظر لغوی به معنای قطر مارپیچ است در واقع به فاصلهی عمودی بین سطح بالای پره و سطح پایین پره (این خط فرضی از وسط محور میگذرد) گفته میشود.

- length: به معنای طول است در واقع به فاصلهی قیف یا اولین پره تا انتهای پیچ گفته میشود.

- flight width: به فاصله بین ابتدا و انتهای لبه (سطح) پرهها گفته میشود.

- channel width: به فاصله افقی بین پرهها گفته میشود.

اصطلاحات ماردون به فارسی

سیلندر ماردون چه ویژگی هایی دارد؟

سیلندر مارپیچی که از کیفیت خوبی برخوردار باشد، دارای ویژگیهای زیر خواهد بود:

- اشیای فلزی یا مواد خورنده خارجی نباید وارد سیلندر شود.

- بازدهی کار را بالا میبرد یعنی مواد بیشتری را در زمان کوتاهتر تولید میکند در واقع باعث کوتاهتر شدن سیکل دستگاه میشود.

- برای اینکه محصول خروجی یکدست و یکپارچه باشد، مواد را به خوبی در هم آمیخته و مخلوط میکند.

- مواد را برش نمیدهد لذا محصول خروجی از استحکام بالایی برخوردار خواهد بود.

- مواد داخل سلیندر، به مارپیچ نمیچسبد چون سطح سیلندر کاملا جلا و پرداخت شده است و انتقال مواد به جلو روان و سریعتر خواهد بود.

- مواد مذاب مجددا توسط میکسکنندهها در انتهای مارپیچ مخلوط میشوند تا کیفیت محصول خروجی بالا برود.

انواع سیلندر مارپیچ:

در حالت کلی سیلندر مارپیچ، به سه بخش تقسیم میشود:

- سیلندر و مارپیچهایی که فقط یک ماردون دارند

- سیلندر و مارپیچهایی که دو ماردون دارند و جهت چرخش هر دو مادون مخالف هم هستند به عبارتی دیگر همسو نیستند.

- سیلندر و مارپیچهایی که دو ماردون دارند و جهت چرخش هر دو مادون موافق هم هستند به عبارتی دیگر همسو هستند.

نواحی تشکیل دهنده ی سیلندر مارپیچ:

سیلندر مارپیچ به 3 زون یا ناحیه تقسیم میشود و طول این نواحی سهگانه ماردون، بستگی به جنس موادی دارد که باید فرمدهی شود. برای مثال ذوب شدن نایلون خیلی سریع اتفاق میافتد، به طوری که تراکم و فشردگی مواد مذاب در یک زون (که طول این زون با طول ماردون برابر است) میتواند انجام شود:

- Feed zone (also called the solids conveying zone): بخش تغذيه که ناحیه انتقال مواد جامد نیز گفته میشود.

- Melting zone (also called the transition or compression zone): بخش انتقال یا فشردهسازی که ناحیهی ذوب هم گفته میشود.

- Metering zone (also called the melt conveying zone): بخش سنجش و اندازهگيري که ناحیه انتقال مذاب نیز گفته میشود.

بخش تغذیه یا Feed zone

مواد از طریق ناحیه تغذیه وارد و گرمای اولیه به آن داده میشود سپس آن را به ناحیهی بعدی هدایت میکند. پیادهسازی این بخش از اهمیت ویژهای برخوردار است چون باید عمق ثابت کانال طوری تنظیم شود که مواد در ناحیهی سنجش و اندازهگیری (Metering zone) به مقدار کافی پر شود یعنی نه کم باشد و نه پسزده شود.

بخش انتقال و فشردهسازی یا Melting zone

قسمت اعظم مواد در این بخش ذوب شده و عمق کانال به تدریج کمتر میشود که منجر به فشردهشدن و تراکم میشود لذا در این ناحیه هوای بین مواد خارج شده و منجر به کاهش ضخامت آن میشود که در این صورت انتقال گرما از سیلندر به مواد به راحتی انجام میشود. افزایش دما باعث کاهش جرم حجمی (چگالی) مواد میشود پس چگالی این مواد در هنگام ذوب شدن کاهش پیدا میکند. طول این ناحیه بستگی به حساسیت یا عدم حساسیت مواد به ذوب ناگهانی دارد. مثلا طول این ناحیه برای موادی که در مقابل ذوب سریع و ناگهانی دوام دارند، کوتاهتر و طول این ناحیه برای موادی که در این شرایط دوام نمیآورند، بلندتر است همچنین طول این ناحیه برای مواد خیلی حساس در مقابل ذوبل سریع و ناگهانی با طول مارپیچ برابر بوده و بقیهی زونها (ناحیهها) حذف میشوند.

بخش سنجش و اندازهگيري یا Metering zone

در این ناحیه ذرات پسین، ذوب شده و با یک دما و ترکیب یکنواخت مخلوط میشود و به منظور قالبگیری به سمت دای (قالب) هدایت میشود. عمق کانال در سراسر این ناحیه ثابت است این عمق خیلی کمتر ار عمق کانال در ناحیهی تغذیه است.

عوامل موثر در خرابی سیلندر ماردون

قطعات ماردون و مارپیچ که قطعات مهم دستگاه اکسترودر (که برای قالبگیری استفاده میشود) به شمار میروند به مرور زمان ساییده، چسبنده و خورده میشوند. پارامترهای موثر در خرابی سیلندر ماردون به شرح زیر است:

- خرابی ناشی از چسبندگی (Adhesive)

- خرابی ناشی از ساییدگی (Abrasive)

- خرابی ناشی از خوردگی (Corrosive)

خرابی ناشی از چسبندگی

خرابی ناشی از چسبندگی موقعی اتفاق میافتد که دو فلز همراه با نیروی کافی با یکدیگر تماس و اصطکاک داشته باشند و مقداری از فلز در اثر این اصطکاک کنده شود. اگر سیلندر و مارپیچ از نظر جنس و مقاومت با هم شباهت داشته باشند، موتور قفل میکند یا همان گیرپاژ اتفاق میافتد و این فلز کنده شده موقع اصطکاک به قطعهی دیگری میچسبد که امکان جدا کردن این قطعهی چسبیده شده وجود ندارد.

اصولا مارپیچ در داخل سیلندر به صورت معلق قرار میگیرد و هیچ تماسی به جز انتهای (دم) مارپیچ با سیلندر ندارد ولی ممکن است در حین کارکردن بنا به هر دلیلی بین سیلندر و ماردون اصطکاک و تماس صورت بگیرد، این حالت فرسودگی به نوع چسبندگی معروف است که در سطح خارجی پرههای مارپیچ و جداره داخلی سیلندر رخ میدهد.

عومل موثر در خرابی ناشی از نوع چسبندگی

- اگر ماردون به صورت اصولی طراحی نشود.

- اگر جنس سیلندر و ماردون نامرغوب باشد.

- اگر گرمای سیلندر بیش از حد داغ باشد.

- اگر سیلندر و ماردون از کیفیت خوبی برخوردار نباشد.

- عملیات حرارتی باید اصولی و درست صورت گیرد.

- اگر دستگاه اکسترودر و سیلندر و مارپیچ درست تنظیم نشود.

خرابی ناشی از سایش

ماردون سایده شده

خرابی ناشی از سایش موقعی اتفاق میافتد که همراه مواد اولیه ریز دانههای ساینده وارد سیلندر شود این ریزدانههایی که قابلیت سایندگی را دارند هنگام رانده شدن به جلو، باعث خرابی و فرسودگی ماردون و سیلندر میشوند.

ریزدانههایی که قابلیت ساییدن را دارند ممکن است پودرفلزات و… باشند و اگر ماردون و سیلندر از نظر کیفیت، جنس و دوام خوبی نداشته باشند فرسودگی ناشی از سایش به وضوح در سیلندر و مارپیچ دیده میشود.

عومل موثر در خرابی ناشی از نوع سایش

- سیلندر و مارپیچ اگر از کیفیت خوبی برخوردار نباشد.

- اگر ماردون اصولی طراحی نشود.

- اگر دما و درجهی حرارت سیلندر درست تنظیم شود.

- اگر ماردون زیاد تحت فشار باشد.

- برای جلوگیری از وارد شدن ریزدانههای فلزی احتمالی همراه مواد اولیه، در قیف باید از آهنربا استفاده شود. اگر آهنربا تعبیه نشود این ریزدانههای احتمالی همراه مواد اولیه وارد سیلند شود.

خرابی ناشی از خوردگی

خرابی ناشی از نوع خوردگی

خرابی ناشی از نوع خوردگی موقعی اتفاق میافتد که در سیلندر اسید تولید شود و منجر به ایجاد حفره یا گودیهایی در انتهای سیلندر یعنی ناحیه فشردهسازی (Melting zone) و سنجش (Metering zone) شود. این حفرهها محل تجمع مواد مذاب است و باعث میشود محصول خروجی از کیفیت خوبی برخوردار نباشد چون اسیدهای موجود در حفرهها باعث سوختن و خورده شدن سیلندر میشود لذا برخی قطعات محصول میسوزد و نقطههای سیاه در آن دیده میشود.

عومل موثر در خرابی ناشی از نوع خوردگی

- نامرغوب بودن جنس سیلندر و مارپیچ

- راهاندازی یا توقف دستگاه اکسترودر باید صحیح و اصولی باشد.

- اگر ماردون به درستی طراحی نشود

- مواد باید کاملا خشک شود.

- دما و درجهی حرارت سیلندر باید به درستی تنظیم شود.

- مدت ماندن مواد در سیلندر نباید طولانی شود.

میزان دما در دستگاه اکسترودر چگونه است؟

ممکن است شرایطی پیش بیاید که ماردون نیاز به سرد شدن داشته باشد لازم به ذکر است که این خنک کردن اثری بر میزان دمای مواد مذاب ندارد ولی اصطکاک ناشی از مواد و ماردون کاهش پیدا میکند. در تمامی دستگاههای اکسترودر، محفظه اکسترودر در بخش تغذیه باید سرد شود.

دمای مواد مذاب در سیلندر با دو فرآیند ترمودینامیکی سنجیده میشود. یکی از این فرآیندها بیدررو است یعنی اینکه سیستم عایقبندی میشود و هیچ انتقالی بین دمای بیرون و دمای داخل صورت نمیگیرد و سیستم کاملا مجزا از محیط بیرون هست. در صورتی که این فرآیند در دستگاه اکسترودر پیادهسازی نشود، فقط نیاز است برای تولید گرمای لازم روی مواد مذاب کمی کار شود که در برابر آن هیچ الزامی به خنک یا گرم کردن این سیستم نباشد.

فرآیند دوم، به همدما معروف است و تغییرات دما صفراست. در این فرآیند، میزان دمای مذاب در همهی قسمتها با هم برابرند لذا محفظه اکسترودر برای ثابت ماندن دما نیاز پیدرپی به گرم یا خنک کردن دارد چون در این حالت هدر رفتن حرارت از مذاب وجود دارد.

بنابراین از میانگین این دو فرآیند در دستگاه اکسترودرها برای عملیات گرمایی استفاده میشود یعنی این ماشینها ممکن است بدون تغییرات دمای محیط خارج (اعم از خنککنندهها و گرمکنندهها) کار کنند ولی چون اتلاف حرارت وجود دارد نمیتوان به این فرآیند بیدررو گفت همچنین در اکثر نواحی، دما در اکسترودر برابر نیست چون مواد اولیهی نسبتا سردی به دستگاه از طریق قیف وارد میشود پس نمیتوان به این فرآیند همدما گفت.

دستگاه اکسترودر با ماردون (مارپیچ) دو قلو

واژه ماردون دوقلو به انگلیسی Two Screw Extruder میشود. به این ماردونها گر چه دوقلو گفته میشود ولی لزوما با هم برابر نیستند استفاده از ماردون دوقلو در دستگاه اکسترودر منجر به افزایش بازده و سرعت تولید محصول نسبت به اکسترودرهایی که از تک ماردون استفاده میکنند، میشود و همچنین در تولید حرارت نیز با تک ماردون متفاوت است.

استفاده از دو مارپیچ در دستگاه اکسترودر باعث میشود خروجی تا 3 برابر بیشتر از خروجی تک مارپیچ افزایش پیدا کند در واقع این دو ماردونها با توجه به نوع کار و نوع خروجی دستگاه اکسترودر به شکلهای متفاوت که در ذیل اشاره شده، استفاده میشود:

- چرخش هر دومارون به یک سو (همسو): برخی از این ماردونها همسو یا در جهت موافق باهم میچرخند. این حالت برای موادی که در برابر گرما زیاد دوام ندارند مناسب است چون مواد موجود در داخل دستگاه اکسترودر بدون اینکه گیر کند، سریعا به جلو رانده میشود.

- چرخش ماردونها به طرف مخالف هم (غیرهمسو): بعضی دیگر غیرهمسو یا در جهت مخالف باهم دوران میکنند در این حالت مواد با سرعت زیاد منتقل میشود و منجر به بریده و فشرده شدن مواد موجود در بین ماردونها میشوند.

- برخی از این ماردونها به صورت متصل هستند: که به لاتین Conjugated گفته میشود.

- برخی دیگر به صورت غیرمتصل هستند: که به لاتین Non-Conjugated گفته میشود در واقع در این حالت بین پرهها و پلکانهای مارپیچ فضای آزاد وجود دارد که مواد میتواند در آن مکان، جا بگیرد لذا حرکت این مواد آرامتر صورت میگیرد ولی از نیروی جلو یا پیشبرندهی بزرگتری برخوردار است.

نتیجهگیری

اکستروژن روشی رایج برای تولید قطعات طویل و پیوسته است. محصولات حاصل از دستگاه اکسترودر میتوانند زغال فشرده چینی، لوله، گرانول، قالبگیری و … باشند در حالت کلی فرآیند تولید بدین صورت میباشد که مواد مذاب را به کمک جریان جلو برنده و فشار با گذراندن از قالب یا حدیده به صورت میلهی نازک یا مفتول درمیآوردند.

قیمت و ساخت قطعات مارپیچ در تبریز

برای دریافت قیمت قطعات ماردون و همچنین خرید قطعات مارپیچ بهتر است با یک مرکز تخصصی مشورت کنید؛ مجموعه ای که کارشناسان با تجربه را برای راهنمایی ها و مشاوره های لازم در اختیار دارد. اگر در مراجع آنلاین خرید و فروش قطعات ماردون و مارپیچ، جستجوی کوتاهی داشته باشید به اهمیت این مسأله پی می برید.

گروه صنعتی اقدم، اقدام به ساخت قطعات ماردون که یکی از قطعات دستگاه اکسترودر می باشد نموده است. این شرکت همچنین در زمینه ساخت تمامی قطعات مورد نیاز اکسترودر مهارت و دانش کافی داشته و فعالیت خود را از سال ها پیش آغاز نموده است. برای دریافت قیمت قطعات ماردون در تبریز و همچنین خرید قطعات مارپیچ می توانید با شماره های درج شده در ذیل با ما تماس بگیرید و اقدام به سفارش قطعه مورد نیاز خودتان کنید.

مشاوره : اگر نیاز به مشاوره و راهنمایی دارید لطفا با ما در تماس باشید.

*** گروه صنعتی اقدم ***

دیدگاهتان را بنویسید