-

عوامل موثر بر تعیین عمر قالب دایکاست

- چهارشنبه ۲۵ تیر ۱۴۰۴

- مقاله

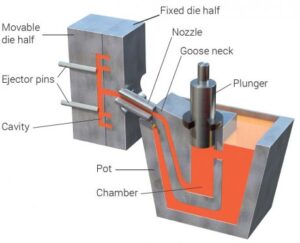

عملیات ریختهگری در قالب دایکاست (تحت فشار)، با سرعت و تحت فشار بالا همراه با تنش های حرارتی قالب صورت میگیرد که از مزایای آن میتوان به ظریف و دقیق بودن ریختهگری اشاره کرد. ریخته گری دایکاست برای قطعاتی که دیواره ظریف یا گوشه و لبهی تیزی دارند مناسب است. برای استفاده از قطعهی تزریق شده در قالب، باید آن را خنک کرد تا قطعه توانایی خارج شدن از قالب را داشته باشد بنابراین مواد اولیه (که برای تهیه این قطعه استفاده میشود) باید خاصیت تخلیه حرارت را داشه باشد. در حین عملیات ریخته گری تزریقی، قالب دایکاست زیر فشار و تنش های حرارتی و مکانیکی قرار میگیرد که میتواند منجر به خستگی و ایجاد رگه در قالب شود و نهایتا باعث کاهش عمر و شکسته شدن قالب خواهد شد. خستگی حرارتی قالب دایکاست موقعی میتواند به قطعهکار صدمه بزند که هنگام تزریق قالب در اثر تغييرات شديد دما ایجاد میگردد لذا این خستگی حرارتی قالب دایکاست به تدریج باعث به وجود آمدن رگه در سطح بیرونی این قالب میشود. در مقاله پیش رو به بررسی عوامل موثر بر خستگی حرارتی قالب دایکاست و تعیین عمر این قالب و چگونگی پیشگیری این خطا خواهیم پرداخت.

روند کار در ریخته گری دایکاست یا تحت فشار

یکی از روشهایی که برای ساخت قطعات فلزی استفاده میشود، ریخته گری است که قدمت زیادی دارد. در گذشته بعد از اتمام عملیات ریخته گری و سرد شدن قطعه به منظور به دست آوردن و خارج کردن این قطعه از قالب، قالب را کلا تخریب میکردند. لذا جهت پیشگیری از این هزینههای اضافی مالی و زمانی، قالبهای دائمی و فلزی ساختند تا بتوانند قطعات بیشتری را تولید کنند. به مرور زمان روشهای ریخته گری زیادی ارائه شد که یکی از این روش ها، ریخته گری دایکاست یا ریخته گری تحت فشار است این ریخته گری با دارا بودن قابلیت تکرار و دقت بالا، در اواخر قرن 19 معرفی شد که در آن فلز مایع با سرعت و تحت فشار بالا به داخل قالب دایکاست ریخته میشود و شکل ظاهری آن به صورت چند تکه هست.

در این ریختهگری، تبدیل انرژی فشاری مذاب (فلز مایع در مرحلهی اول با فشار و سرعت بالا در قالب ریخته میشود) به انرژی جنبشی که منجر به حرکت مذاب میشود، صورت میگیرد. وقتی که فلز مایع (سیال) با فشار وارد قالب میشود منجر به ایجاد جریانی با سرعت زیاد میشود بعد از پر شدن قالب عکس این تبدیل صورت میگیرد یعنی انرژی جنبشی به انرژی فشاری و گرمایی تبدیل میشود. به دلیل استفاده از فشار و سرعت بالا در این روند ریخته گری، قطعاتی که دیوارهی ظریف و نیاز به دقت بالا دارند و همچنین دارای گوشه و لبهی تیزی هستند، مناسب است.

خستگی مواد فلزی

خستگی فلزات موقعی اتفاق میافتد که مواد بر اثر اعمال نیروهای متناوب ترک بخورد که خود عاملی جدی برای شکست فلز است به عبارت دیگر خستگی مواد فلزی هنگامی رخ میدهد که ماده زیر تنشهای نوسانی یا تکراری قرار گیرد که نهایتا باعث ترک در سطح خارجی قطعه یا نواحی تمرکز تنش و حتی شکست قطعه فلزی میشود. یکی از دلایل این ترک و شکستهای ناگهانی استفاده از مواد اولیهی نامناسب است. بررسیها نشان داده که دلیل 90 درصد شکستهای قطعه حین کار، خستگی است. این 3 عامل ذیل هنگام شکست قطعه به دلیل خستگی، لازم است:

- اگر استقامت کششی حداکثری به مقدار بسیار زیاد باشد.

- اگر تغییرات و نوسانات تنش وارد شده به قطعه فلزی زیاد باشد.

- اگر تعداد دفعات تنش وارد شده به قطعه فلزی زیاد باشد.

خستگی حرارتی قالب دایکاست

وقتی که تنش قطعهای در اثر تاثیرات دما زیاد میشود میگوییم تنش حرارتی رخ داده است. وقتی جسم فلزی در برابر تغییرات شدید دما قرار میگیرد هر یک لایههای آن با مقادیر خاصی منبسط میشوند. تغییر ابعاد یا شکل جسم بر اثر تنش، کرنش نام دارد. براساس شکل ظاهری قطعه و پخش دما در آن یک سیستم تنش و کرنش (تغییر ابعاد یا شکل جسم براثر تنش را کرنش میگویند) حرارتی شناساننده میشود تا یکپارچگی ماده حفظ شود. عامل ایجاد تنش حرارتی علاوه بر تغییرات دما، ناهمگنی یا غیر یکنواخنی در ریز ساختار قطعه است در واقع تنش حرارتی در حالت دوم وقتی اتفاق میافتد که قطعه از مواد گوناگونی با درجه انبساط متفاوت به وجود آمده باشد.

قطعاتی که شکننده یا ترد هستند علاوه بر تنش های حرارتی، تنش های مکانیکی که در اثر نیروهای خارجی ایجاد میشوند می توانند خود عامل ایجاد رگه یا شکست قطعه باشند. بعضی از قطعات در اثر تنش حرارتی ناشی از تغییرات شدید دما، ترد و شکننده میشوند این قطعات ترد در برابر شوک حرارتی نمی توانند مقاومت کنند. تنش های حرارتی وقتی به صورت مستمر تکرار میشوند در این حالت میگوییم خستگی حرارتی قالب دایکاست بوجود آمده است. اگر تنش های حرارتی با کرنش های پلاستیکی بسیاری همراه باشند میتوانند ساختار را کلا از بین ببرند حتی این تنش ها میتوانند باعث ایجاد کمانش حرارتی در سازهای با دیوار باریک بشوند.

تفاوت اساسی میان تنش های حرارتی عادی و شوک های حرارتی ناشی از تغییرات شدید دما

وقتی که تنش حرارتی ناشی از تغییرات شدید دما بوجود میآید منجر به رویداد شوک حرارتی میشود. مثالی که برای تفهیم شوک حرارتی میتوان زد تغییرات ناگهانی دمای محیط و تولید گرمای داخلی (الکتریکی یا هستهای) است. اگر چه تنش های بوجود آمده در اثر شوک حرارتی همراه پخش دمایی مشخص شده با تنش هایی که توسط شرایط پایدار پدید میآیند تفاوت کمی دارند، ولی این تنشها معمولا در مقایسه با تنشهای ایجاد شده توسط سرد یا گرم کردن آهسته به خاطر تغییرات دمای آرام آنها، بزرگ تر هستند. دومین تفاوت بین تنش های حرارتی عادی با شوک حرارتی این است که سرعت کار تنش خیلی بالا است. اکثر مواد تحت تاثیر سرعتی هستند که نیرو به آن اعمال میشود در مقابل بعضی مواد (به غیر از مواد ترد و شکننده) با اعمال سریع تنش قادر به تحمل این تنش حرارتی نیستند ولی اگر همین تنش حرارتی به تدریج و با ملایمت اعمال شود میتواند آن را به خود جذب کند. اگر این مواد ترد باشند در مقابل تنش حرارتی ایجاد شده در اولین سیکل می شکنند ولی مواد نرم نسبت به ترد مقاومت بیش تری در برابر تنش حرارتی دارد و به یک سری سیکل مستمر تنش حرارتی نیاز است تا بشکنند. شکست ناشی از اعمال مکرر و مستمر تنش حرارتی با عنوان خستگی تنش حرارتی معروف است. چون اکثر قطعات مهندسی به خاطر تنش حرارتی میشکنند لذا مطالعه این بخش اهمیت ویژهای دارد.

اعمال سیکل و نوسانات حرارتی بر قالب مثل پروسه دایکاست یک حالت طبیعی است در واقع هر سیکلی که به سطوح قالب وارد میگردد یک تغییر گرمایی یا حرارتی شدید برروی آن اعمال میشود. فرآیند ریختهگری در قالب به این صورت انجام میشود که در مرحله ی اول مایع مذاب (سیال) با فشار و سرعت بالا وارد قالب میشود و میزان دمای سطح داخلی آن افزایش مییابد و تقریبا با دمای مذاب برابر میشود، بعد مذاب داخل قالب به مرور زمان سرد و منجمد میشود وقتی مذاب کاملا منجمد شد حرارت و گرمای آزاد شده مذاب باعث دیر سرد شدن سطح قالب میشود. وقتی که قالب، به منظور خارج کردن قطعه منجمد شده باز میشود سطح داخلی قالب به فرآیند سرد شدن خود تا رسیدن به دمای تعادلی با دمای قطعه ریخته شده در قالب، ادامه میدهد. یک ماده خنک و روان کننده در طول فرآیند تزریق مایع مذاب به سطح داخلی قالب، اسپری میگردد که باعث میشود زمان مورد نیاز برای پروسه خنک شدن کاهش پیدا کند همچنین این اسپری در بعضی شرایط ممکن است باعث ایجاد شوک های حرارتی شدید به سطح قالب شود این سیکلهای حرارتی خود عاملی برای ایجاد مشکلات زیادی در قالب هستند و در بعضی مواقع راهبرد یا استراتزیهایی که به منظور جلوگیری از بروز این نوع مشکل در قالب به کار برده میشود خود منجر به پیدایش مشکلات و عیوب دیگر در قالب میشود بنابراین به کار بردن راهبردهای متفاوتی که از ایجاد مشکلات حاد در قالب جلوگیری میکند کاری مهم و ضروری به شمار میرود. جنس سطوح قالب معمولا از فولاد تشکیل شده است که ساختار مارتنزیتی دارد. استفاده از این سطوح در قالبهای دایکاست به خاطر سخت و مقاوم بودنشان در برابر سایش مناسب است ولی در صورت بروز این مشکل بزرگ قطعه دچار شکنندگی حاد میشود به همین خاطر است که در فرآیند دایکاست معمولا سیکل حرارتی ذاتی منجر به ایجاد رگه (ترک) در سطح قالب میشود به مرور زمان جوانههای اولیه ترک پیشرفت میکنند و منجر به تبدیل آنها به ترکهای بزرگتر میشوند که اصطلاحا به آنها چکس هیت (به لاتین Checks Heat) یعنی بررسی گرما میگویند. ترکهای موجود در سطح قالب باعث میشود که مایع مذاب (سیال) هنگام تزریق وارد این ترکها شده و باعث ایجاد ترک و رگههای ریز و کوچک در سطح خارجی قطعهکار میشوند. ترکهایی که هنگام خستگی حرارتی قالب دایکاست پدید میآیند در بعضی مواقع مشکل جدی و حاد برای قطعهکار ایجاد نمیکنند ولی اگر کیفیت سطح قطعه حساس و دارای اهمیت باشد میتواند یک عامل تعیین کننده باشد لذا اگر چنین رگه و ترکی در سطح قطعهکار مشاهده شود باید برای جلوگیری از تبدیل شدن به عامل حاد برای شکست قالب مجددا عملیات پولیش و پرداخت انجام گیرد که از نظر اقتصادی به صرفه نمیباشد.

استراتژی ها و راه حل های پيشگيري از خستگی حرارتی قالب دایکاست

روش هایی که برای جلوگیری از خستگی حرارتی قالب دایکاست پیشنهاد میشود:

- پيش گرم كردن قالب

- استفاده از مواد مناسب براي قالب دايكاست

- عمليات مهندسي سطح روي سطوح قالب ها

- بهينه سازي خطوط خنك كاري در قالب

پيش گرم كردن قالب

استفاده از قالب دایکاست در حالت سرد یا عادی، منجر به ایجاد تنش های حرارتی حاد و بالایی در سطح خارجی قالب میشود در صورت از بین نرفتن این تنش ها باعث ایجاد ترک در قالب میشود لذا قبل از شروع فرآیند تزریق باید قالب دایکاست با یک دمای مشخص و خاص گرم شود میزان و درجهی دما باید برابر با ميانگين دماي قالب كه براي ريخته گري ضروري است باشد و این درجه دما برای سیال (مایع مذاب) های مختلف، متفاوت است یعنی هر نوع سیالی با یک درجه خاص گرم میشود. جدول زیر درجه ی دمای پيش گرم براي مذابهاي فلزي گوناگون را نشان ميدهد:

| جنس ماده ريختگي | دمای قالب (درجه سلسیوس) |

|---|---|

| آلياژهاي قلع | 70-120 |

| آلياژهاي سرب | 80-160 |

| آلياژهاي روي | 180-220 |

| آلياژهاي منيزيم | 260-290 |

| آلياژهاي آلومينيم | 250-310 |

| آلياژهاي مس | 280-350 |

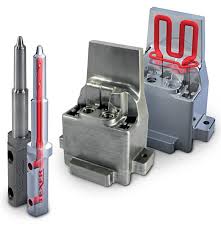

برای افزایش طول عمر قالب، دما را تا نزديكي مرز بالاي درجه حرارت تنظیم میکنند چون در این شرایط اختلاف دماي موجود بين قالب و مذاب ريخته شده كم میشود. اندازه تنش هاي نوساني حرارتي وابستگی شدیدی به دماي قالب دارد یعنی هرچه افت حرارتي بين اين دو دما كمتر باشد به همان نسبت انبساط در سطح خارجي و همچنين خطر ايجاد ترک كمتر خواهد بود لذا از گرم كنندههاي مادون قرمز يا سراميكي و گازي كه حرارت را به صورت یکنواخت پخش میکنند، بهره برده ميشود. اين دستگاهها به صورت جعبه ساخته میشوند و قالب را بين دو نيمه باز شده قرار میدهند.

استفاده از مواد مناسب براي قالب دايكاست

همان طور که میدانیم جنس قالب دایکاست از فولاد است و کیفیت تركيب شيميايي این فولاد به کار رفته شده در قالب دایکاست اهمیت ویژهای دارد اگر از کیفیت مناسبی برخوردار باشد میتواند به عنوان یک استراتژی برای پیشگیری خستگی حرارتی قالب دایکاست باشد. همه گريدهاي فولاد براي تمام كاربردها مناسب نیستند و اگر در اجزای آلیاژی کوچکترین اختلافی بوجود بیاید میتواند در خاصیت فولاد اثرگذار باشد. عناصر مهمی که در آلیاژ فولادهاي قالب كاربرد دارند میتوان Cr, V, Mo, Si و C را نام برد با کوچکترین تغییری در هر يک از مقادير آلياژي ميتواند منجر به تغيير در خواص فولاد شود. مثلا در مواردي ممكن است درصد كربن چندين فولاد با هم برابر باشند اما تغییرات زیادی در نحوه عمليات حرارتي آنها به وجود میآید لذا هر كدام به ايجاد فولادي متفاوت با فولادهاي قبلي ميانجامد.

پرکاربردترین مواد مورد استفاده در قالبهاي دايكاست عبارتند از:

- شماره مواد (H11) X38 CrMOV5-1.2343 براي قطعات دايكاست فلز روي و فلزات سبک

- شماره مواد (H13) X40 CrMoV5-1.2344 براي قطعات دايكاست فلزات سبک

- شماره مواد X30 WCrCoV9-3-1.2662 براي قطعات دايكاست برنج

آلیاژهای ديگري هستند كه ميتوانند در قالبهاي دايكاست به كار برده شوند مانند آلياژهاي پايه نيكل 230 Haynes و 617 Inconel كه مقاومت بسيار خوبي در برابر ترکهاي ناشي از خستگی حرارتی قالب دایکاست دارند. آلياژ Haynes 230 داراي عناصر نيكل، كروم، تنگستن و موليبدن است كه از استحكام حرارتي بالايي برخوردار بوده و در محيطهاي اكسيدكننده تا دماي 1149 درجه سلسیوس از خود مقاومت نشان ميدهند. این آلیاژ چون دارای ضریب انبساط حرارتی است برای استفاده در دماهاي بالا و مواردي كه داكتيليته مهم ميباشد مناسب است. آلیاژ Inconel 617 شامل عناصر نيكل، كروم، كبالت و موليبدن است اين آلياژ نيز مانند آلياژ ذكر شده داراي استحكام حرارتي بالايي بوده و در برابر اكسيداسيون از مقاومت خوبی برخوردار است در دماهاي بالا داكتيلييته مناسبي داشته و كروم و نيكل موجود در آن باعث ميگردد تا در محيطهاي اكسيد يا احيا كننده آلياژ مزبور مقاومت خوبي از خود نشان دهد. كبالت و موليبدن نيز باعث استحكام بيشتر محلول جامد ميباشد.

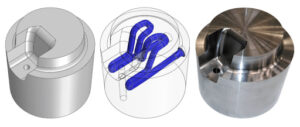

عمليات مهندسي سطح روي سطوح قالبها

در ابتدا به تعریف مهندسی سطح اشاره میکنیم مهندسی سطح یعنی طراحی و ساخت قطعه با دانش و توجه به نوع عملیات سطحی یا عملیات حرارتی سطحی که قرار است بر روی آن انجام شود.

این قطعه میتواند قالب دایکاست باشد و در اینجا عملیات سطحی برروی این قالب انجام میشود ولی در مورد اینکه عمليات انجام گرفته روي سطح قالب در بهبود عمر آن موثر است يا خير بايستي بحث گردد. به همين منظور تركيبات مختلف مهندسي سطح روي فولادهاي گرمكار انجام و اثر آن روي خستگی حرارتی قالب دایکاست مورد ارزيابي قرار ميگيرد. اين عمليات ميتواند شامل:

- عمليات سطحي ترمومكانيكي نفوذي مانند بوردهي، نيتريدينگ و پديده نفوذ كه توسط تويوتا انجام گرفته (CrC)

- پوشش دهي (CrC, CrN,TiAlN) PVD كه به عنوان يک لايه يا بر روي لايه نيتريدي Duplex Treatment ايجاد ميشود باشد.

بر اساس تحقيقات انجام شده مواد مختلفي كه در قالبهاي دايكاست ميتوانند مورد استفاده قرار گيرند تحت عمليات سطحي قرار گرفته و سپس نمونههاي بدست آمده تحت حرارتدهي و خنکكاري چرخهاي قرار ميگيرند تا كرنش سطوح به طور مداوم طي سیکلهای حرارتي ثبت گردد.

پس از آماده کردن قطعات، نمونهها در دستگاه تست خستگی حرارتی قالب دایکاست مورد آزمايش قرار ميگيرند. سیکل حرارتي شامل رسيدن به دماي ماكزيمم و سپس خنکكاري تا رسيدن به دماي مينيمم ميباشد كه اين سیکل ميتواند شامل يک زمان كوتاه نگهداري در دماي بيشينه باشد. قبل از تست نمونهها اكسيدزدايي ميشوند تا لايه نازک اكسيد از روي آنها برداشته شده و كنترل دمايي راحتتر شود. دما و زمان انتخابي براي اين امر بايد به گونهاي باشد كه روي خواص مكانيكي ماده مورد آزمايش اثري نگذارد.

بهينه کردن خطوط خنکكاري در قالب

اگر خطوط خنککاری در اطراف حفره قالب بهینه شود و کاهش پیدا کند نقش موثری در کاهش دمای قالب و محدود کردن تنشهای حرارتی در قالب خواهد داشت همچنین امکان انقباض تخلخلی در قطعات کاهش مییابد جهت جلوگیری از ایجاد تنش های حرارتی و ترک در سطح قالب این استراتژی بهتر است پیاده شود. استفاده از سيستم خنکكاري باعث گراديان دمايي بين خطوط خنکكاري و حفره قالب ميگردد. لذا شركت Tooling Schaufler شبيه درسازيهايي رابطه با پركردن و انجماد در قالب با استفاده از نرم افزار simulation_3D_Flow انجام داده است، تا به نتايج قانع كنندهاي دست يابد. تطابق بسيار زيادي در مقايسه با نتايج حاصل از شبيه سازي با آنچه در فرآیند ريختهگري رخ ميدهد وجود خواهد داشت. شبيهسازي هنوز جهت طراحي مسيرهاي خنکكاري مرسوم نيست. معادلات جريان و انتقال كه محاسبات بر پايه آنها ميباشد، بسيار پيچيده بوده و حل رياضي آنها مشكل است همچنين اكثر برنامههاي شبيهسازي كه امروزه مورد استفاده هستند هرگز جريان و انتقال حرارت خنکكار در سيستم سرمايش و گرمايش را محاسبه نميكنند. با در نظر گرفتن تاثيرات متوسط، اثر خطوط خنکكاري و گرمايشي ميتواند با تعريف خطوط خنکكاري به عنوان حفره در قالب كه داراي ضريب انتقال حرارت، دماي ماده خنکكاري و سطح انتشار گرماست محاسبه شود.

بهینه کردن خطوط خنککاری بستگی به گستردگي و بزرگي قطعه ریخته شده و نازکی جدارههای آن دارد و قرارگیری این خطوط باید به گونهای باشد که حرارت به حفرهها به صورت یکدست پخش شود. خنکكاري مناطق فوق گرم (heat super) در ريختهگري و همچنين ماهيچه بسيار مهم است، در غير اين صورت امكان شكست ناگهانی آنها بسيار زياد خواهد بود. جهت دستيابي به اطلاعاتي در رابطه با تاثير خنککاري روي قالب و قطعه، شركت Tooling Schuafler پروسهاي را دنبال كرده است كه در ابتداي شبيهسازي، انجماد قطعه با دماي مناسب همسان و يكدست انجام ميگيرد كه اين عمل به طراحان كمک میکند تا خطوط خنکكاري را تعيين کنند.

در مرحله دوم شبيهسازي، كل ريخته گري جهت تعيين خطوط سرمايش و گرمايشي انجام ميشود. مشابه چرخه توليد واقعي كه حالت پايدار براي دما بعد از 5 تا 10 مرحله بدست میآید، چرخههاي مختلف ريختهگري شبيهسازي ميشود. بعد از اينكه كيفيت ريختهگري پايدار بدست آمد، يک شبيهسازي دماي قالب، نزديک به واقعيت به كار گرفته شده و شبيهسازي انجماد واقعي انجام ميگيرد. زماني كه آناليز شبيهسازي انجام ميشود پخش دما در قطعه و تاثير خنکكاري ميتواند به راحتي مورد ارزيابي و بررسي قرار گيرد. سپس موقعيت خطوط خنکكاري اصلاح ميشود و در صورت ضرورت شبيهسازي مجدد انجام ميگيرد. هدف سيستم خنکكاري بهينه رسيدن به الگوي انجمادي است.

براي اندازهگيري و مشاهده تاثير نزديكي خطوط خنکكاري به حفره در رفتار انجمادي قطعه ريختهگري شده و شكست ماده قالب، الگوي دمايي واقعي قالب داراي اهميت بسيار زيادي است. نتيجه اين شبيهسازي نشان ميدهد كه ماكزيمم دما در قالب در طي جدا كردن قطعه رخ نميدهد و تقريبا 4 ثانيه بعد از شروع انجماد اتفاق ميافتد. زماني كه اسپري آب روانكار به سطح قالب انجام گيرد در این سطح کاهش دماي قابل ملاحظهاي در اين سطح انجام ميگيرد و تا شروع چرخه بعدي دما از وسط قطعه ريخته شده تا حفره قالب حركت مينمايد. يكي ديگر از جوانب كار كه طراحي سيستم خنکكاري را امري ضروري جلوه ميدهد، وقوع ترک در قالب و كاهش عمر آن است. گراديان دما در قالب بين حفره قالب و خطوط خنككاري ممكن است باعث ايجاد تنش هاي حرارتي در قالب گردد. نتايج شبيهسازي نشان ميدهد كه در فاز مرحله انجماد، گراديان دمايي زيادي به صورت مستقيم روي حفره قالب و پس از يک ثانيه ايجاد و باعث بوجود آمدن سطح تنش بالا در مناطق مشخصي ميگردد، سپس اين حرارت به سمت قالب حركت مينمايد پس از 11 ثانيه تقريباً انتشار دماي خطي حاصل ميشود. بزرگترين گراديان دمايي در خطوط خنکكاري پس از تقريبا 25 ثانيه ظاهر ميگردد. با انجام عمل اسپري شبيهسازي شده دماي سطح قالب تا 20 درجه سلسیوس كاهش مييابد كه اين عمل خود يک تنش دمايي در حفره قالب ايجاد مينمايد.

نتيجه گيري

مهمترین عاملی که بر میزان عمر قالب دایکاست اثر میگذارد، خستگی ناشی از تغییرات شدید درجه حرارت در دوره یا سیکل تزریق است که به این رویداد خستگی حرارتی میگویند. در طی این رویداد تنشهایی بر اثر خستگی حرارتی بوجود میآید که باعث ایجاد ترک خوردگی ریز در سطح بیرونی قالب میشود. این ترکهای ریز (رگه) که به دلیل خستگی حرارتی به وجود میآیند کیفیت سطح خارجی قالب را پایین میآورند و باید قطعه کار خروجی دوباره پولیش و پرداخت شود در صورت برطرف نکردن این رگهها میتوانند عامل موثری برای کاهش عمر و شکسته شدن این قطعه شوند. برای پیشگیری از این پدیده خستگی حرارتی، قالب را پیشگرم میکنند و روی سطوح قالبها عملیات مهندسی سطح انجام میدهند همچنین با بهینه کردن خطوط خنککاری و استفاده از مواد اولیهی مناسب برای قالب میتوان از این وقوع جلوگیری کرد.

قیمت قالب دایکاست در تبریز

گروه صنعتی اقدم متخصص در طراحی، ساخت و تولید انواع قالب های صنعتی با پشتوانه دانش فنی کارکنان متعهد و با تجربه خود و با بهره گیری از مدرن ترین ماشین آلات دقیق قالب سازی و دستگاه سی.ان.سی 4 محور برای ارائه بهترین خدمات در کمترین زمان ساخت متناسب با بالاترین استانداردهای ساخت قالب در دنیا آماده ارائه خدمات به مشتریان می باشد.

یکی از روشهایی که گروه صنعتی اقدم برای طراحی و ساخت قالب های صنعتی استفاده می کند ریخته گری در قالب دایکاست است و به دلیل دقت بالایی که دارد برای تولید قطعاتی با لبه و گوشهی تیز مناسب میباشد. برای دریافت قیمت قالب دایکاست در تبریز و همچنین جهت خرید قالب دایکاست میتوانید با شماره های درج شده ذیل تماس بگیرید و اقدام به سفارش قالب مورد نیاز خودتان کنید.

مشاوره : اگر نیاز به مشاوره و راهنمایی دارید لطفا با ما در تماس باشید.

*** گروه صنعتی اقدم ***

دیدگاهتان را بنویسید