-

سیرتکامل ماشین ابزار با کنترل NC و CNC

- شنبه ۲۸ تیر ۱۴۰۴

- مقاله

تاریخچه ماشین ابزار

ماشین ابزار به ماشینی گفته میشود که توسط بشر به منظور تولید محصولی در صنعت ساخته شده است و از آن به عنوان یک ابزارکار استفاده میشود. ماشین ابزار سنتی، به کمک انسان کنترل میشد و اگر اهرمها و چرخهای آن بدرستی کار نمیکردند، محصول مورد نظر تولید نمیشد. تکرار یک کار ساده برای انسان خسته کننده و ملالآور است و همین خستگی، باعث بروز خطا میشود. به همین دلیل بشر در صنعت دنبال راهی برای انجام اتوماتیک کردن این کارهای تکراری افتاد. در نتیجه انسان ماشینهایی ساخت که بوسیله منطق عددی کنترل میشدند. این منطق توسط یک دستگاه واسطه مثل نوارهای مغناطیسی و یا اپراتور تولید میشد و به ماشین فرمان میداد.

استفاده از ماشینابزارهای دستی برای تولید محصولات دقیقتر و پیچیدهتر در صنعت، کاری دشوار، ملالآور، کم دقت و در بسیاری موارد غیرممکن بود. به همین دلیل با توسعه تکنولوژیهای حوزه الکترونیک و کامپیوتر، این ایده اساسی به ذهن بشر رسید که با برنامههایی دقیق، ماشین را کنترل کنند و خطاهای انسانی در آن کمتر شود. این مقدمهای بود برای تولید ماشینهای قابل کنترل بوسیله غیر بشر!

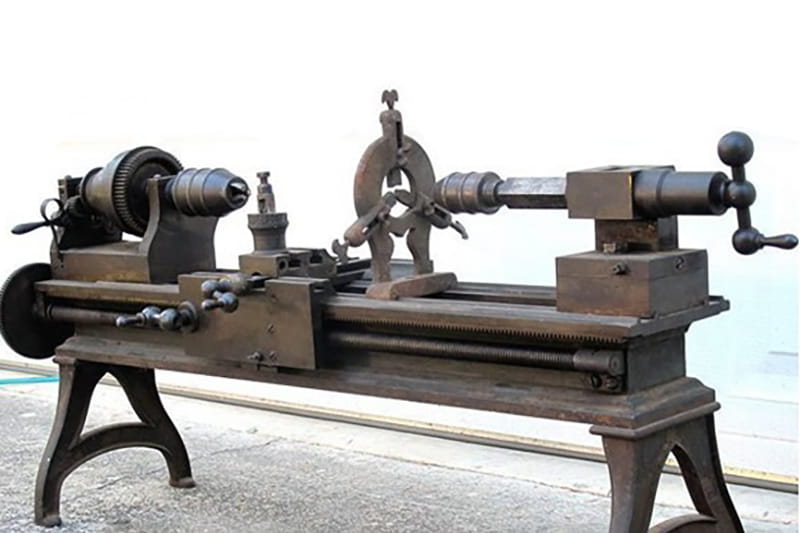

ماشین تراش دستی (اولیه)

در قرن 17 و 18 بشر اولین ماشین ا بزار ، را اختراع کرد که ماشین تراش نام داشت. این ماشین را در فرمها و شکلهای مختلفی میسازند و از آن برای تراشیدن و فرمدهی (حتی به صورت دایره) به قطعات چوبی و فلزی استفاده میشود این روش نسبت به سایر روشها در صنعت رایج است چون قیمت مناسبی دارد و تراشکاری با سرعت بیشتری انجام میشود.

از کاربردهای ماشین تراش میتوان به کوچک یا بزرگ کردن قطعات، فرم دادن و پرداختکاری قطعات اشاره کرد. ماشین تراش با کمک دستگاههای جانبی دیگر میتواند قدرتش را زیاد کند به طوریکه میتوان کارهای پیشرفتهتری انجام داد.

کارهایی که به کمک ماشینتراش انجام میشود:

• روتراش

• داخل تراش

اصولی که هنگام تراشکاری دستی باید رعایت شود:

ماشینکاری در عملیات تراش کاملا دستی است و باید قبل از شروع تراشکاری، ماشین به طور دقیق توسط تراشکار تنظیم شود تا ماشینکاری به طور صحیحی انجام شود همچنین تراشکار باید بتواند وسیله مناسب جهت بستن و نگهداری قطعات تولید شده روی ماشین، انتخاب کند. قطعات کار را باید به طورصحیح روی ماشین قرار داده و بعد از تنظیم صحیح، آن را در جای خود محکم کند. مرحله بعد تعیین و قرار دادن رنده راست تراش، روی ماشین است.

اگر جنس قطعهای که میخواهیم تراش دهیم، فلزی باشد از رندهتراش (قلمتراش) در ماشینتراش استفاده میشود تا دقیق و منظم این قطعه را تراش دهد. لبه این رنده باید کاملا تیز باشد. از طرفی رنده تراش را میباید متناسب با نوع فلزاتی که باید تراشیده شوند در نظر گرفت و نیز آن را در محل مناسب قرار داد. در بعضی از موارد نوک رنده را از یک فلز سخت به صورت یکپارچه ساخته و آن را در قسمت انتهای یک قطعه فولاد معمولی جوش و یا به وسیله پیچ نگه میدارند.

دستگاههای تراش و فرز خودکار با کنترل NC و CNC

تولید مکانیزه و کار کردن قطعات ماشین به صورت خودکار از ضروریاتی بود که بشر به آنها نیاز داشت. نخستین بار در انگلستان با صنعتی شدن کارخانهها و صنایع به پیشرفتهای چشمگیری در صنعت دست پیدا کردیم. منظور از صنعتی شدن استفاده از نیروی ماشینی به جای نیروی انسانی است که منجر به ساخت مواد شیمیایی جدید و روشهای تولید آهن جدید، افزایش استفاده از نیروی بخار و آب، ساخت ماشین ابزارها و ظهور کارخانههای تولید مکانیزه و …. شد. یکی از پیشرفتها در زمان انقلاب صنعتی، به وجود آمدن تکنولوژی كنترل عددي (NC) بود که منجر به بالا رفتن کیفیت و کمیت قطعات تولیدی نیز گردیده است.

تراشهای خودکار مشابه تراشهای دستی و سنتی است با این تفاوت که کنترل عددی، بهرهوری، دقت و کیفیت را چند برابر افزایش میدهند.

کنترل عددی (NC)

کنترل عددی از یک سری کد تشکیل شده است که شامل اعداد، حروف و علائم است. این کدها برای واحد کنترل، قابل فهم است و پس از کامپایل شدن به پالسهای الکتریکی جریان تبدیل شده و از این پالسها برای روشن و خاموش کردن سیستم محرکه، کلاچ و تجهیزات ماشین استفاده میشود. تلاش برای ساخت قطعات، توسط ماشينهاي NC بیشتر جنبهی تئوری داشت چون تهیه کردن این گونه ماشينها از نظر اقتصادي مقرون به صرفه نبود.

از مزیتهای ماشین NC میتوان به موارد زیر اشاره کرد:

- قطعات پیچیده را با دقت بالاتری میسازند.

- قابلیت خودکارسازی و اتوماسیون کردن قطعات را دارند.

- نیاز به افراد متخصص کمتر میشود.

- با خودکار شدن ماشین، کارها خیلی دقیقتر و تقریبا بدون خطا انجام میشود (برای تولید قطعات کمتر).

- تولید مکانیزه

- اپراتور میتواند به صورت شبیهسازی (simulation) نحوه عملکرد دستگاه را در هر مرحله از تولید ببیند.

از معایب ماشین NC میتوان به موارد زیر اشاره کرد:

- دستور دادن به ماشین و مدیریت آن توسط انسان (برنامهنویس قطعه) صورت میگرفت.

- خطاهاي انساني و خستگيهاي ناشي از كار زياد برنامهنویس قطعه

- تعداد تولیدات صنعتی با کیفیت کالای تولید شده رابطهی معکوسی داشت.

- تهیه کردن نوار پانچ با طول عمر بیشتر مستلزم هزینهی بالا بود.

- نیاز متناوب نوارخوان (که کامپایلر کدها برایNC است) به نگهداری و تعمیر

- کنترلر در NCهای سنتیسخت افزاری است که براحتی قابل جایگزین کردن یا بهبود نیستند.

- مدیریت زیاد برنامهنویس برای برشکاری و ماشینکاری قطعه، باعث کاهش کارایی میشود.

کنترل عددی کامپیوتر (CNC)

معایب ماشین NC باعث شد تا انسان به فکر ساخت تکنولوژی جدیدی بیافتد که در آن به جای انسان، کامپیوتر به ماشین دستور میدهد و ماشین و ابزار را کنترل میکند.

عبارت (CNC (Computer Numerical Control در معنای لغوی به معنای کنترل عددی کامپیوتری است. به طور کلی به دستگاه یا ماشینی که از کنترل عددی کامپیوتری استفاده میکند، دستگاه CNC گفته میشود. در واقع عبارت CNC به نوعی توضیح دهندهی نحوهی کار این ماشینآلات است.

در دستگاه تراش سنتی، نحوهی کار به این صورت بود که قسمت ساپورت دستگاه را بوسیله دسته به سمت جلو میچرخاندن در حالی که این کار در ماشینهای NC به کمک یک سری دستورات پانچ شده بر روی نوار پانچ صورت میگرفت و در دستگاههای CNC نیز این کار به صورت خودکار توسط یک کد صورت میگیرد.

پس ماشین CNC در عمل شبیه دستگاه دستی ساده است با این تفاوت که توانایی درک کد و منطق ریاضیات را دارد این توانایی باعث خودکارسازی ماشین شده است. حضور اپراتور برای کار با دستگاه محدود به ایستادن آن در پشت بخش کنترل کننده دستگاه است. این دستگاه برای ماشینکاری فقط نیاز به یک برنامهی حرکتی که توسط برنامهنویس تهیه شده است، دارد.

تنها تفاوت CNC با NC، اضافه شدن بخش کنترلگر میباشد. بخش کنترلگر، بخش اصلی یک ماشین CNC است به این بخش در صنعت، کنترلر گفته میشود. نوع دستگاه CNC به نوع کنترلرش، بستگی دارد به عبارت دیگر یک دستگاه CNC از هر نوع (تراش، فرز، سنگ، ابزار تیز کن و … ) اکثرا با نوع کنترلرش شناخته شده است.

استفاده از CNC به سرعت رشد کرد چرا که دیگر نیازی به دخالت لحظه به لحظه اپراتور برای کنترل ماشین ابزار نبود و بسیاری از کنترلها بصورت خودکار و با دقت بسیار زیاد انجام میشد. در ابتدا CNC ها ظرفیت ذخیره اطلاعات زیاد را نداشتند و برنامههای کوچک توسط CNC ها اجرا ميشد. دانشگاه MIT، در سالهاي 1955 تا 1960 نوعي برنامه كامپيوتري به نام APT ابداع نمودند كه کاربرد آن در صنايع هوافضا بود و اولین برنامهی قابل اجرا بر روي ماشينهاي CNC بود.

برنامهی به کار گرفته شده در ماشین CNC

مفهوم CNC منجر به توسعه مفاهیم دیگری مانند CAD (طراحی بوسیله کامپیوتر یا Computer Aided Design) و CAM (تولید بوسیله کامپیوتر یا Computer Aided Manufacturing) شده است. در ماشینهای فوق مدرن، تمامی عملیات مانند تراشکاری، فرزکاری، سوراخکاری، پرداخت و غیره بر روی قطعه توسط یک ماشین به صورت خودکار انجام میشود.

کنترل CNC، ابتدا طراحی انجام گرفته به کمک نرمافزارهای کامپیوتری یعنی CAD، را به اعداد تبدیل میکند و سپس این اعداد را که هرکدام نشاندهندهی مختصات یا روش باربرداری دستگاه هستند، به ماشین ارسال میکند. نرمافزارهای ساخت به کمک کامپیوتر یعنی CAM نیز، نقشی اساسی در انتقال طرحها به دستگاه دارند. تمامی عملیات مورد نیاز برای تولید قطعه مانند جنس قطعهکار و نرخ باربرداری، در این نرمافزار طرحریزی میشوند. به عبارت سادهتر، کاربر یا طراح به نرمافزار میگوید که هر یک از بخشهای قطعه را با چه فرایندی و چه ابزاری تولید کند.

اجزای اصلی تشکیل دهندهی ماشین CNC:

- برنامه ماشین: جهت خودکارسازی ماشین، یک سری کد و دستورالعملهایی برای قطعه نیاز است، این کدها در قالب یک برنامه CNC به سیستم کنترل ماشین داده میشود. در برنامهنویسی ماشینهای CNC میتوان از زبانهای مختلف برنامهنویسی و حتی از روشهای پارامتریک استفاده کرد.

- واحد کنترل ماشین: ماشین CNC نوعی کنترل است که بر روی ماشینهای افزار به منظور اتوماسیون استفاده شده است که دارای سه جزء اصلی واحد ورودی، واحد پردازشگر و واحد خروجی میباشد.

- ماشینافزار: کار اصلی فرایند برادهبرداری را این قسمت انجام میدهد و شامل قطعهکار، ابزار، فیکسچر و دیگر اجزاء مکانیکی و برقی موجود در ماشین CNC میباشد.

مزایای ماشین CNC:

- استفاده از کامپیوتر به جای انسان باعث شده است که سرعت پردازش اطلاعات بالا برود.

- تمام خطوط برنامه را میتواند یکجا بخواند و بعد خطایابی و اجرا کند.

- سرعت بالای ماشینهای CNC به برنامهنویس اعتماد به نفس بیشتری میدهد تا به ارتقای محصول خود فکر کند.

- برنامهنویسی و ذخیر برنامه

- ویرایش برنامه راحتتر است

- افزايش توليد

- بهبود دقت و كميت قطعات توليدي

- تثبيت قيمت توليد قطعات

- ساخت قطعات پيچيده در صنایع هوافضا که توسط انسان غیرممکن است.

- برقراری ارتباط بين قسمت طراحي مهندسي و قسمت ساخت با استفاده از کد، به منظور خودکارسازی قسمت ساخت قطعه است.

- تمام CNC ها حرکت دقیق و سریع دارند.

- انجام یک فرآیند از پیش تعیین شده روی قطعهکار

- با استفاده از مودم میتوان بین كامپيوتر موجود در ماشينهاي CNC با ديگر كامپيوترها، ارتباط برقرار کرد.

معايب ماشينهاي CNC نسبت به ماشينهاي NC:

- ماشینهای CNC گرانتر هستند.

- کار کردن با ماشین CNC مستلزم به دانستن اطلاعات زیاد است.

انواع ماشینافزارهای CNC

ماشینهای CNC انواع و کاربردهای مختلفی دارند، از تراش و برش فلزات گرفته تا حکاکی بر روی شیشه و جوشکاری و … .

- ماشینهای تراش

- ماشینهای فرز

- ماشینهایEDM

- ماشینهای پانچ

که مهمترین و پرکاربردترین CNC، تراش و برش فلزات است چون ارزان قیمت و اقتصادی میباشد و ما هم در این مقاله ماشینهای تراش و فرز را بررسی میکنیم.

1- ماشین فرز سیانسی (Mill CNC):

در ماشینهای فرز، قطعهکار جهت تراشیده شدن، زیر تیغ برش قرار میگیرد و بسته به نوع ماشین، روی آن عملیات انجام میشود. این تیغ، که داخل یک اسپیندل شبیه دریل است دوران میکند به این عملیات، فرزکاری گفته میشود. در واقع فرز CNC دستورات کامپیوتر را برای حرکت ابزار یا میز به ماشین منتقل میکند و انواع عملیات فرزکاری دقیق را روی انواع جنس قطعهکار انجام میدهد. زبانی که برای ارتباط بین فرز و کامپیوتر استفاده میشود، زبان G یا G-Code نام دارد.

فرز CNC معمولی، در سه محور X و Y و Z قابل برنامهنویسی است و توانایی حرکت سه بعد همزمان را دارد. فرزهای مدرن از ۴ تا ۶ محور را برای برنامهنویسی در اختیار کاربر قرار میدهند. قطعاتی مناسب فرزکاری هستند که لازم است روی یک سطح قطعه عملیات پیچیدهای صورت بگیرد و تقارن دورانی ندارد.

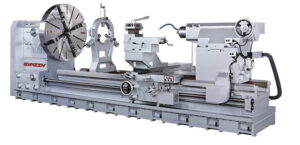

2- ماشین تراش سیانسی (Lathe CNC):

ماشینهای تراش، انواع مختلفی دارند که وسیعترین و پرکاربردترین ماشین ابزار در سطح جهانی است و مطمئنا نوع CNC آن نیز بیشترین کاربرد را دارد. در ماشین تراش، یک گیرهگردان (سه نظام، چهار نظام) وجود دارد که قطعهکار داخل آن بسته میشود و ابزاری جهت تراش دادن به صورت ثابت به آن نزدیک میشود و از سطح آن مواد را بصورت براده میتراشد.

از این نوع ماشین برای تولید قطعاتی استفاده میشود که دارای تقارن در یک محور گردشی هستند، مانند انواع شافتها و قطعات گرد. ماشینهای تراش CNC به سادگی توسط جی کد قابلیت برنامهریزی دارند و حداقل دارای دو محور هستند. یک محور گردان X به عنوان محور ثانویه (عمودی) و یک محور Z که به عنوان محور اولیه (افقی) شناخته میشود.

این دستگاه نیز تمامی عملیات انجام شده توسط ماشین تراش را به صورت دقیق و با کنترل کامپیوتری انجام میدهد. قطعات پیچیدهای که نمیتوان با ماشین تراش معمولی تولید کرد را نیز میتوان به کمک برنامهنویسی دقیق CNC و تراش CNC تولید کرد. نوع معمولی این ماشینها توانایی برنامهریزی دو محور X و Z را دارند و انواع جدیدتر، محورهای بیشتری را تحت پوشش قرار میدهند. ماشین آلاتی مانند دریل، گلدوزی، ماشین تراش چوب، سوراخ زنی و خم کننده و … را میتوان با تجهیز به کنترلر CNC به یک دستگاه CNC ارتقا داد.

ماشینهای تراش CNC در دو نوع کلی از لحاظ بستر طراحی میشوند.

- بستر افقی: قرارگیری ابزار به صورت خوابیده (افقی) است در این بستر نیروهای وارده به آسانی به پایهها منتقل میشوند و شبیه ماشینهای تراش سنتی عمل میکنند.

- بستر شیبدار: قرارگیری ابزار به صورت تقریبا ایستاده (قائم) است و از بالا به داخل کار نفوذ میکند. این نوع بستر به دلیل اینکه عملیات برادهبرداری و انتقال آنها و تعویضابزار و قطعهکار با سرعت بالاتری انجام میشود، در ماشینهای CNC پیشنهاد میشود.

*** گروه صنعتی اقدم ***

دیدگاهتان را بنویسید