-

بررسی مقدار پلیسه در فورجینگ در حالت های مختلف

- دوشنبه ۲۷ بهمن ۱۴۰۴

- مقاله

یکی از روشهایی که برای تولید و فرم دهی قطعات فلزی استفاده میشود عملیات آهنگری یا فورجینگ (به انگلیسی: Forging) است که براساس نیروهای فشاری صورت میگیرد این نیرو میتواند توسط یک چکش آهنگری یا قالب اعمال شود. در قطعات تولید شده با روش آهنگری (فورج) هر چه دانهبندی ریزتر و فازهای تشکیل شده در آنها یکنواخت و همگنتر باشد از خواص مکانیکی مطلوبی برخوردار خواهد بود همچنین کاهش مقدار پلیسه به دليل كم شدن جريان مواد منجر به افزایش طول عمر قالب از نظر ساییدگی میشود. در آهنگری با بهرهگیری از یک سری روشها میتوان باعث کاهش یا حذف پلیسه در فورجینگ شد. خواص مکانیکی رابطهی معکوسی با پلیسه دارد یعنی هر چه مقدار پليسه كمتر باشد، دانهبندي فازها ريزتر و همگنتر خواهد شد و در نتيجه قطعه تولیدی از خواص مكانيكي مطلوبتري برخوردر خواهد بود. در این مقاله قطعات آهنگری را با در نظر گرفتن مقدار پلیسه در 3 حالت مختلف بدون پلیسه، با مقدار پلیسه ی زیاد و کم مورد بررسی قرار دادیم.

آهنگری به روش قدیمی

آهنگری یا فورجینگ

فورجینگ یا آهنگری از روشهای قدیمی و رایج برای تولید قطعه فلزی میباشد در این روش فلز را تا حد کافی گداخته و سرخ میکنند سپس به منظور چکشکاری با یک انبر روی سندان نگه میدارند و عملیات چکشکاری را انجام میدهند تا آن را به فرم دلخواه دربیاورند و برخی اوقات فلز را با چکشکاری در یک قالب شکل میدهند و فلز گداخته شده فرم قالب را به خود میگیرد. این قطعات علاوه بر داشتن عمر و مقاومت زیاد دارای خواص مکانیکی مطلوب هستند لذا از زمان انقلاب صنعتی، در مکانیسمها و ماشینآلات به طور گستردهای مورد استفاده قرار میگیرند. قطعات تولیدی با این روش عموما نیاز به پرداخت بیشتری دارند و امروزه روش فورجینگ یکی از صنایع عمده جهان است. وزن قطعات فورجینگ میتواند کمتر از یک کیلوگرم تا صدها تن باشند این قطعات در آشپزخانه، تولید سختافزار، ابزار دستی، جواهرت و… کاربرد دارند که با روش فورجینگ ساخته میشوند و امروزه قطعات ماشینآلات با روش فورجینگ تولید میشوند چون مقاومت و عمر بالایی دارند.

توليد قطعات فولادی به روش فورجینگ یا آهنگری در يک واحد بزرگ صنعتی

عوامل موثر در شکلگیری قطعات حین عملیات فورج همراه با مزایا و معایب آن

در روش آهنگری نیروی فشاری عامل اصلی فرم دهی به فلزات است که معمولا از گرما و حرارت نیز کمک میگیرند. این نيرو به آرامی (با پرس هيدروليک) و يا به صورت ضربهای (با پتک مکانيکی) اعمال میشود. دو نمونه از قطعات توليد شده به روش آهنگری یا فورجینگ، سکه و آچار فرانسه هستند. در روش فورجینگ ضایعات کمی تولید میشود که میتواند از مزایای آهنگری باشد ولی در مقابل معایبی نیز دارند از قبیل کم بودن کیفیت سطحی قطعهی تولیدی. نیاز به یادآوری است که تمام قطعات را نمیتوان به روش آهنگری شکل داد چون بعضی از فلزات از قبیل چدنها ترد و شکننده هستند حتی اگر با حرارت همراه باشند.

کدام قطعات صنعتی با روش آهنگری تولید میشوند؟

برخی قطعات صنعتی که ترد و شکننده نیستند با روش فورج تولید میشوند:

- لوازم خانگی

- قطعات خودرو

- محور کشتی

- قطعات توربین

- لوله توپ جنگی

- میل لنگ

تقسیمبندی فورج از نظر میزان دما

فورجینگ یا آهنگری از نظر میزان دما (درجه حرارت) به 3 دسته ذیل تقسیم میشود:

- فورجینگ سرد (Cold Forging) (یک نوع کار سرد)

- فورجینگ گرم؛ در کوره آهنگری گرم میشود. (Warm Forging)

- فورجینگ داغ؛ در کوره آهنگری داغ میشود. (Hot Forging)

تقسیمبندی فورج از نظر قالب

فورجینگ یا آهنگری از نظر قالب به 2 دسته ذیل تقسیم میشود:

- قالب باز

- قالب بسته

قالب باز

عملیات آهنگری به روش قالب باز برای تولید قطعات ساده که نیاز به دقت ابعادی کمی دارند استفاده میشود. در این روش سنبه با کمک دستگاه پرس به لقمهای که درون قالب قراردارد برخورد کرده و با کاستن از ارتفاع آن طول و عرض قطعه را تا مقدار معينی افزايش میدهد.

عمليات آهنگری به روش قالب باز برای توليد قطعات صنعتی

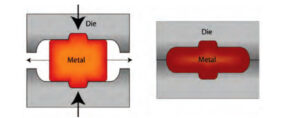

قالب بسته

عملیات آهنگری به روش قالب بسته برای تولید قطعات پیچیده استفاده میشود. در این روش لقمه (قطعه اولیه یا فلز نیمساخته) در داخل نیمه پایینی قالب قرار میگیرد و نیمه بالایی قالب به کمک پرس روی لقمه فشار وارد میکند.

عملیات آهنگری به روش قالب بسته

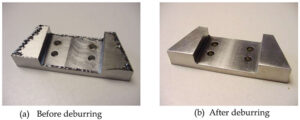

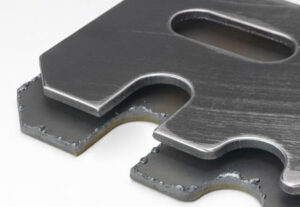

پلیسه در فورجینگ

پلیسه (انگلیسی: Burr) به برآمدگیهای کوچک و تیز ناهنجاری که بر روی یک قطعه فلزی پس از فرایند آهنگری باقی میماند گفته میشود در واقع ناصافی یا تیزی لبهی فلز را پلیسه میگویند که بر اثر مته یا برش ایجاد میشوند و روش رایج از بین بردن این ناصافیها استفاده از سمباده یا سوهان در حین پرداختکاری است.

علت ایجاد پلیسه در فورجینگ چیست؟

عوامل و پارامترهای مختلفی وجود دارند که طی عملیات فورجینگ در قطعه تولیدی تاثیر چشمگیری میتوانند داشته باشند. یکی از مهمترین عوامل موثر در پروسه فورج، نحوه جریان مواد در قالب میباشد یعنی ممکن است شکل نامناسب قطعه اولیه (لقمه) و یا نحوهی قرارگیری لقمه در قالب به گونهای باشد که علت توزیع غلط و نادرست جریان مواد باشد لذا نتیجه آن تولید قطعه معیوب است. این عیوب میتواند شامل پلیسه (چین خوردگی)، روی هم افتادگی و ترک سطحی در قطعه تولیدی باشد. همچنين ممکن است در یک نقطه تنش و فشار زیادی وجود داشته باشد و یا درجهی حرارت بیش از حد بالا برود که میتواند در کیفیت قطعهی تولیدی مشکل ایجاد کند.

در طی عملیات آهنگری به روش قالب بسته، خط جدایش قالب روی کنترل جریان ماده، در داخل حفره، بیرون رفتن آن به شکل پلیسه (چیندار)، مقدار و وزن ماده پلیسه مورد اطمینان برای پر شدن و نیروهای جانبی قالب بالا و پایین تاثیر میگذارد. انتخاب سطح جدایش میتواند نقش موثری جهت دستیابی به جریان مطلوب را داشته باشد. تغییر جهت جریان ماده در بعضی از نقاط قالب وجود دارد که میتواند در خواص مکانیکی قطعه تاثیر نامطلوبی داشته باشد و سبب روی هم افتادگی مواد شود. در این مقاله به بررسی ساختار متالورژیکی قطعهی تولیدی با شبیهسازی پروسه فورج کپه شاتون بر روی قالبهایی با اشکال هندسی متفاوت پرداخته شده است.

فورج کپه شاتون با پلیسه زیاد

مواد اولیه در این روش یک شمشال استوانهای است که با روش اجزا محدود یا روش المان محدود (به انگلیسی: Finite Element Method) که به اختصار (FEM) نامیده میشود مورد تجزیه و تحلیل قرار گرفته است. همچنین نتایج آنالیز دما و عیوب قطعه مثل ترک، روی هم افتادگی و پر شدگی قالب را با کمک نرمافزاری مورد تجزیه و تحلیل قرار میدهند. در شکل ذیل کپه شاتون با پلیسه زیاد که با روش رایج صنعتی تولید شده است، نشان میدهد. قطعه تولیدی با این روش در حدود 100 گرم پلیسه به دنبال خواهد داشت.

كپه شاتون توليدي به روش صنعتی با پليسه زياد

فورج کپه شاتون با کم کردن پلیسه

با تغییر دادن اندازه شمشال اولیه (که در مورد بالا اشاره شده) و شکل هندسی قالب و با توجه به خطاهای موجود در فرآیند تولید قطعه توانستیم به یک مدل بهینه، ساده و کم هزینه آزمایش عملی طرح را انجام دهیم. همچنین توانستیم نتایج آزمایش عملی را با نتایج آزمایش تئوری که با کمک نرم افزار بدست آمده بود را مقایسه کنیم. در شکل ذیل قطعه کپه شاتون این بار با پلیسه کمتر دیده میشود. در واقع در عملیات طرح تولید کپه شاتون با پلیسه کمتر بهرهگیری از شمشال اولیه کوچکتر و مقایسه نتایج عملی با نتایج به دست آمده از خروجی آنالیزهای اجزا محدود میباشد.

كپه شاتون توليدي به روش اصلاحی با پليسه کمتر

نتایج به دست آمده از مقایسه فورج کپه شاتون با کم یا زیاد کردن پلیسه همراه با معایب آن

با مقایسه کردن نتایج به دست آمده از تجزیه و تحلیل های نرم افزاری میتوان به این نتیجه رسید که با کاهش مواد مصرفی علاوه بر کاهش پلیسه و ضایعات، فشار مورد نیاز برای فرمدهی قطعه نیز کاهش مییابد. این تحقیقات علمی به خاطر روشن شدن موضوع تاثیر پلیسه بر روی ساختار و خواص متالورژیکی قطعه تولیدی صورت گرفته است.

در عملیات آهنگری فرم نهایی قطعه در اثر فشار مواد داغ یا سرد روی حفره قالب که توسط نیروی خارجی یعنی دستگاه پرس فورج تامین میشود، حاصل میگردد. در حالت طبیعی فرآیند فورج وجود راهگاه پلیسه که توسط روابط شناخته شده مربوط به طراحی قالبهای فورج به دست میآید، باعث سیلان بیشتر مواد در اطراف حفره میگردد. مهمترین عوامل موثر در تعیین ابعاد و محاسبات مربوط به راهگاه و خروجی پلیسه قالب، میزان مواد مصرفی، شکل مورد نظر، جنس مورد استفاده، دمای شمشال، نوع عملیات فورج از نظر درجهی حرارت (فورج داغ، فورج گرم و فورج سرد) با وجود اینکه فورجکارها عامل اصلی خروجی مواد و راهگاه پلیسه را اطمینان از پر شدن کامل قالب و شکلگیری کامل قطعه میدانند.

اگر چه وجود خروجی پلیسه دارای فواید ذکر شده در بالا است ولی باید این نکات را هم در نظر گرفت که استفاده از راهگاه با ابعاد بزرگ برای خروجی مواد علاوه بر اصراف مواد و افزایش هزینههای تولیدی از نقطه نظر مواد مصرفی، باعث کشش مواد درون قالب در حین شکلگیری میشود.

وجود راهگاه پلیسه باعث کشیدگی مواد درون قالب و در نتیجه کشیدگی ساختار قطعه میشود. با بهرهگیری از آزمایشات متالوگرافی بهتر میتوان راجع این موضوع قضاوت کرد. در ابتدا ریز ساختار نمونه قطعه کپه شاتون تولید شده با پلیسه زیاد تحت آزمایشات متالوگرافی مورد بررسی قرار میگیرد.

بررسی ریز ساختار نمونه با پلیسه زیاد تحت آزمایش متالوگرافی

قطعه کپه شاتون تولید شده با پلیسه زیاد (نمونه) دارای ساختار فریت و پرلیت ریز میباشد. فریتها در قطعه میتوانند به صورت دانهای و سوزنی باشند این در حالی است که مناطق غیریکنواختی در ساختار مشاهده میشود و فازها به صورت یکنواخت توزیع نشدهاند. در شکلهای ذیل ساختار نمونه را در بزرگنماییهای مختلف نشان میدهد:

ساختار نمونه با پليسه زياد –بزرگنمایی 100x

ساختار نمونه با پليسه زياد –بزرگنمایی 200x

ساختار نمونه با پليسه زياد –بزرگنمایی 500x

در فرآیند خنککاری نمونه پس از آهنگری (فورج) ممکن است شرایطی به وجود بیاید که باعث به وجود آمدن دانههای سوزنی فریت شود. فرآیند عملیات فورجینگ داغ به دلیل دمای زیاد کاری چرخه حرارتی خاصی را طی میکند و ساختار نهایی قطعه با توجه به سرعت خنک شدن آن بعد از فرمگیری نمونه متحول خواهد شد و این فرآیند روی فریت نمونه بیشتر قابل مشاهده خواهد بود. خواص کششی و شکست قطعه پس از فرمگیری و سرد شدن آن بستگی به ابعاد و اندازهی دانههای فریت دارد.

در این آزمایش – ریز ساختار نمونه با پلیسه زیاد- به این نتیجه دست پیدا میکنیم که سرعت سرد و خنک شدن قطعه با درصد پرلیت رابطهی مستقیمی دارد یعنی با افزایش سرعت سرد کردن، درصد پرلیت نیز افزایش مییابد که علت آن تغییر و دگرگونی در دمای پایینتر و کم شدن نفوذ است. همچنین سرعت سرد شدن قطعه رابطهی مستقیمی با استحکام و سختی دارد یعنی با افزایش سرعت سرد کردن، استحکام و سختی افزایش مییابد اما سبب کاهش درصد ازدیاد طول و انرژی میشود. دمای پیشگرم رابطهی مستقیمی با درصد پرلیت و اندازهی دانههای فریت و کلنیهای پرلیت دارد در مقابل دمای پیشگرم رابطهی معکوسی با سختی و استحکام نمونه دارد یعنی با افزایش درجهی حرارت پیشگرم، سختی و مقاومت نمونه کاهش مییابد که علت آن غلبه فاکتور اندازهی دانه بر درصد فاز پرلیت بوده است.

بررسي ريز ساختار نمونه با پليسه کم تحت آزمایش متالوگرافی

در این حالت نیز مانند حالت قبل نمونه دارای فریت و پرلیت ریز میباشد و شکل فریتها در برخی نواحی به صورت دانهای و در برخی نقاط به شکل سوزنی میباشند. اين در حالی است كه در جداره و لبههای نمونه ساختار ریز دانهتر و فریت بیشتر میباشد. در شکلهای ذیل ساختار نمونه را در بزرگنماییهای مختلف نشان میدهد:

ساختار نمونه با پلیسه کم- بزرگنمایی 100x- الف

ساختار نمونه با پلیسه کم- بزرگنمایی 100x -ب

ساختار نمونه با پلیسه کم- بزرگنمایی 200x

پليسه در لبه هاي كنار ي قطعه از قطعه جهدا خو اههد شهد و درواقهع آغاز كشيدگي اصلي دانه هاي قطعه مي باشد لذا علت سهوزني بهودن دانه هاي فريت در ساختار پليسه نيز كشيدگي آنها در اثهر خهروه از راهگاه پليسه خواهد بود

لازم به ذکر است نرمالهکردن (متالورژی) نوعی عملیات حرارتی است. این فرآیند شامل آستنیته کردن فولاد و سرد کردن آن در هوا به منظور ایجاد ساختار یکپارچه و ریزدانه فریت_پرلیت در فولاد میباشد.

فرآیند ریز کردن دانهها در نمونه بدین صورت میباشد که در مرحله انجماد یا سرد کردن قطعه باعث کاهش اندازه متوسط دانه میشود که عموما توسط افزایش نرخ جوانهزنی جوانههای جدید انجام میگیرد. لذا این عمل میتواند توسط یکی از این دو شرایط انجام شود یعنی یا از طریق افزایش سرعت انجماد یا از طریق اضافه کردن مواد جوانهزا به مذاب صورت میگیرد. همچنين در زمان تبلور مجدد اوليه، افزايش مقدار تغيير شكل و افزايش چگالي مکانهای جوانهزنی، نرخ و میزان جوانهزنی را افزایش میدهد.

در این آزمایش – ریز ساختار نمونه با پلیسه کم- به این نتیجه دست پیدا میکنیم که به دلیل کاهش فرار مواد از حفره قالب که در اثر استفاده از شمشال کوچکتر و با پلیسه کمتر است، میزان فشردگی نمونه در هنگام فرمگیری نسبت به حالت قبل که با پلیسه بیشتر تولید میشود، بیشتر خواهد بود لذا علت ریزدانه بودن این نمونه نسبت به نمونهی قبل با پلیسه زیاد را میتوان همین تشریح و توجیه دانست.

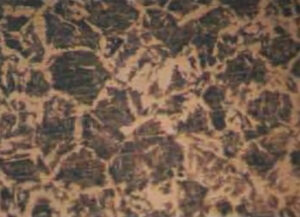

بررسي ريز ساختار پليسه تحت آزمایش متالوگرافی

دانستن اطلاعاتی در زمینه ريز ساختار پليسه میتواند در مقایسه کردن نمونهها با پلیسه کم و زیاد کمک شایانی بکند. ساختار پلیسه دارای فریت و پرلیت ریز است که در برخی نواحی به صورت دانهای و در برخی نواحی قالب به شکل سوزنی میباشد. در شکلهای ذیل ساختار پلیسه را در بزرگنماییهای مختلف نشان میدهد:

ساختار پلیسه- بزرگنمایی 100x

ساختار پلیسه- بزرگنمایی 200x- الف

ساختار پلیسه- بزرگنمایی 200x- ب

پلیسه در دیواره و جدارههای قطعه از قطعه جدا خواهد شد که سبب شروع کشیدگی اصلی دانههای قطعه میباشد لذا علت سوزنی بودن برخی دانههای فریت آن است که دانههای فریت موجود در لبههای کناری قطعه هنگام خروج از راهگاه پلیسه کشیده و سوزنی شکل میشوند.

جمعآوری اطلاعات بدست آمده از آزمایشات متالورژی و متالوگرافی :

پس از مشاهده، تجزیه و تحلیل ساختار نمونهها میتوان به این نتیجه رسید که تولید نمونههایی که در آنها خروجی مواد محدود شده باشد و یا مقدار پلیسه هنگام خارج شدن از راهگاه پلیسه قالبهای فورج کاهش یابد، باعث تغییر در ساختار نهایی قطعه میشود. این حالت وقتی تحقق مییابد که شرایط دمایی و محیطی فورج ثابت بماند. ریزدانگی به مراتب از کشیدگی دانهها در خواص مکانیکی قطعات تولیدی به روش آهنگری (فورج) ثاثیر مثبت خواهد گذاشت.

هر چه اندازهی دانههای موجود در قطعات تولیدی ریزتر باشند از استحکام بیشتری در برابر کشیدگی برخوردار خواهند بود همچنین با ریزتر شدن دانهها تافنس شکست آنها افزایش خواهد یافت لذا این قطعات نسبت به نمونههایی که دارای دانههای کشیده (سوزنی شکل) و یا درشت زیادی بودند در مقابل بارهای اضافی و دینامیکی مقاومتر هستند. پس اگر عملیات آهنگری (فورجیگ) بدون پلیسه انجام شود علاوه بر صرفهجویی در هزینههای تولیدی میتوان به ساختاری مقاومتر و مناسبتر از تولید با پلیسه دست یافت.

برای دریافت قیمت قالب فورج در تبریز و همچنین خرید قالب فورج، بهتر است با یک مرکز تخصصی مشورت کنید؛ مجموعه ای که کارشناسان با تجربه را برای راهنمایی ها و مشاوره های لازم در اختیار دارد. اگر در مراجع آنلاین خرید و فروش قالب فورج، جستجوی کوتاهی داشته باشید به اهمیت این مسأله پی می برید.

گروه صنعتی اقدم با استفاده از مواد اولیه شرکت های تولید کننده معتبر دنیا و نیز تخصص و تجربه چندین ساله در زمینه طراحی و ساخت قالب های صنعتی از جمله ریخته گری در قالب فورج و ساخت قالب فورج در تبریز و فعالیت ویژه برای خرید و فروش قالب فورج، بهترین بستر را برای خرید قالب فورج، خرید قطعه ی تولیدی توسط قالب فورج فراهم ساخته است. این مجموعه همچنین مشاوره هایی را برای قالب فورج ارائه می دهد.

مشاوره : اگر نیاز به مشاوره و راهنمایی دارید لطفا با ما در تماس باشید.

*** گروه صنعتی اقدم ***

دیدگاهتان را بنویسید