مشاوره و خرید : اگر نیاز به مشاوره رایگان و راهنمایی برای خرید دارید لطفا با ما در تماس باشید.

09143024770 | 04134470428

*** گروه صنعتی اقدم ***

ساخت غلطک های التراسونیک

کلمه آلتراسونیک به معنای مافوق صوت است. محدوده فرکانس شنوایی انسان 20 هرتز تا 20 هزار هرتز است. محدوده فرکانسی امواج مافوق صوت 40 کیلو هرتز تا چندین مگا هرتز میباشد. امواج مافوق، کاربردهای فراوانی از جمله در لیزر، تخلیه الکتریکی برای بهبود خواص سطحی و افزایش نرخ باربرداری، سنجش فاصله، عمق مخزن، شستشوی دقیق ظروف آزمایشگاهی، تعیین فشار خون بیمار، همگن کردن مواد مذاب، جوشکاری مواد غیر هم جنس، ریخته گری، تراشکاری، فرزکاری، سوراخکاری و غیره دارد.

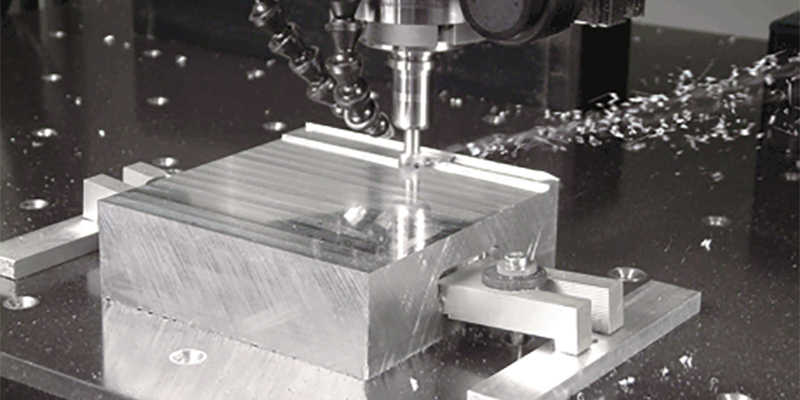

ماشینکاری التراسونیک (USM) یک فرایند ماشینکاری مکانیکی میباشد که به منظور ماشینکاری سوراخها و حفرهها در قطعات کار با مواد سخت و یا شکننده، از ابزاری با شکل معین و حرکت مکانیکی با فرکانس بالا و یک محلول ساینده استفاده میکند. برخلاف دیگر فرایندهای غیرسنتی نظیر ماشینکاری با لیزر و ماشینکاری با تخلیه الکتریکی، ماشینکاری التراسونیک از نظر حرارتی تاثیر و آسیبی روی قطعه کار وارد نمیکند.

قاعده کلی و اساسی ماشینکاری التراسونیک ثابت مربوط به مکانیزم برداشت براده میباشد که روی پارامترهای اعمالی نظیر سرعت برداشت براده، سرعت خوردگی ابزار، سطح تمام شده قطعه کار از جنس تیتانیوم و آلیاژهای مورد بررسی جهت کاربرد در تولید صنعتی، تاثیر میگذارد.

ماشینکاری التراسونیک

ماشینکاری التراسونیک گرایش مخصوصی است از ماشینکاری قطعات کار از جنس مواد شکننده و نارسانا نظیر سرامیکها. مواد به صورت شیمیایی و متاگوگرافی تغییر نمیکند، زیر این فرایند غیرشیمیایی و حرارتی میباشد. این فرایند قادر است موادی را که سختی آنها بیش از HRC 40 است، (رسانا یا غیررسانا) را ماشینکاری نماید. سوراخهایی را که قطر آنها کمتر از 76μm میباشد توسط این فرایند متهکاری میشوند، با این وجود، نسبت عمق به قطر در حدود 3:1 میباشد. تاریخچه ماشینکاری التراسونیک از مقالات پژوهشی R.W.WOOD و همچنین A.L.LOOMIS در سال 1927 برگرفته شده است. اولین اختراع در این روش را مهندس آمریکایی به نام Lewis Balamuth در سال 1945 ثبت کرده است.

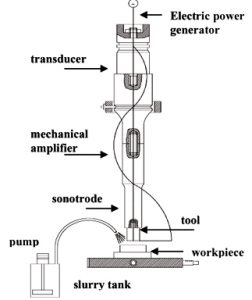

ماشینکاری التراسونیک عملیات مختلفی نظیر سوراخکاری، ماشینکاری، برشکاری، پرداختکاری را شامل میشود. در فرایند USM، انرژی الکتریکی با فرکانس پایین (60HZ) به انرژی الکتریکی با فرکانس بالا تبدیل میشود و در نهایت به یک مولد انرژی فرستاده میشود. ترانسدیوسر (مبدل) انرژی الکتریکی با فرکانس بالا (20KHZ) را به ارتعاش مکانیکی تبدیل میکند. که در ادامه توسط بخش تمرکز انرژی به مجموعه ابزار/ ابزارگیر ارسال میشود، که سبب میشود ابزار در امتداد محور طولی با فرکانس بالا ارتعاش پیدا میکند. (معمولا بیش از 20 کیلو هرتز).

در کل حرکت ارتعاشی ابزار به موازات محور تغذیه کمتر از یک صدم میلیمتر میباشد. به منظور برداشت براده از سطح قطعه کار شکل ابزار باید به صورت معکوس حفره مورد نظر ساخته شود تا نسبت به مقدار قدرت دستگاه در محدوده فرکانسی به حالت تشدید دست یافت.

تشدید (بیشترین دامنه ارتعاش) زمانی صورت میگیرد که فرکانس ارتعاش با فرکانس طبیعی ابزار و ابزارگیر یکی شود. دستگاههای USM دارای توان نامی بین 50 تا W3000 میباشند که در بعضی موارد این ظرفیت به 4KW نیز میرسد. فشار استاتیکی کنترلی به ابزار اعمال میشود و محلول ساینده (ترکیب محلول ساینده: کاربید سیلیکون، کاربید بر، اکسید آلومینیوم و … معلق در روغن یا آب) به اطراف محل برشکاری پمپ میشود. ذرات ساینده معلق در محلول آبکی فاصله بین ابزار و قطعه کار را پر میکنند که ارتعاش بزار سبب برخورد این ذرات با سطح قطعه کار شده و در نهایت منجر به برداشت برادههای ریز میشود. اجزای اصلی یک ماشین فراصوتی با دو نوع مبدل پیزرو الکتریکی و تغییر طول مغناطیسی در شکل زیر نشان داده میشود.

اجزای اصلی دستگاه USM

تفاوت در اساس پیکره دستگاه که شامل میشود:

الف) دستگاه USM نوسانی، که با نام ماشینکاری فراصوتی دوار شناخته شده میباشند (RUM) و در اساس برای سوراخکاری، فرزکاری و عملیات پیچبری از حرکت وضعی ابزار سطح الماس استفاده میشود. ساختمان دستگاه RUM تقریبا شبیه USM میباشد به جز در برخی متعلقات 0.37 – 0.56 کیلو وات (1.2HP – 3.4HP) و توانایی چرخش محور موتور تا 5000rpm میباشد.

منبع قدرت مورد استفاده در RUM به طور قابل ملاحظهای ضعیفتر از USM میباشد. توان نامی دستگاههای نوع RUM، 300W یا کمتر میباشد. کارایی ماشینکاری در نوع دوار از فرآیند متداول بالاتر میباشد. کارایی ماشینکاری در نوع دوار از نوع فرآیند متداول بالاتر میباشد. اخیرا قابلیت ماشینکاری RUM روی (Ceramic Matrix Composites (CMC مورد بررسی قرار گرفته است که نتایج به دست آمده از نرخ برداشت براده و همچنین کیفیت سوراخ (از ﻧﻈﺮ اﻧﺪازه و دﯾﻤﺎﻧﺴﯿﻮن) قابل قبول میباشد.

ب) ترکیب USM با ماشینکاری تخلیه الکتریکی (EDM) و ماشینکاری جریان ساینده(AFM).

امروزه از ارتعاش فراصوتی برای تسهیل در توانایی ماشینکاری میکرو EDM جهت برداشت آلیاژهای تیتانیوم استفاده میشود. طبق نتایج به دست آمده در ماشینکاری ریز سوراخها در صفحات تیتانیوم، ارتعاش میکرو فراصوت به دقت و صحت سوراخهای ایجاد شده توسط میکروماشینکاری تخلیه الکتریکی کمک بسزایی دارد.

ج) فواید فراصوت در ماشینکاری سنتی و غیرسنتی، ماشینکاری توسط USM سبب کاهش زمان ماشینکاری، تنش پسماند در قطعه کار و کرنش سختی و همچنین افزایش کیفیت سطح قطعه کار و عمر ابزار در مقایسه با ماشینکاری سنتی میشود.

د) همچنین التراسونیک کاربردهای فراوانی در زمینههای غیر ماشینکاری نظیر تمیزکاری، جوشکاری فلز/ پلاستیک، فرآیندهای شیمیایی، آغشته کردن، شکلدهی فلزات دارد.

بررسی تجهیزات در USM

سیلیکون نیترید

جنس ابزار از brazing silver انتخاب میشود و به صورت معکوس حفره مورد نظر شکلدهی میشود و نسبت به قطعه کار در موقعیت نزدیک قرار میگیرد ولی با آن تماس پیدا نمیکند.

بیشتر کاربرد USM مربوط به عملیات سوراخکاری میشود که هر یک از ابزارهای ساده یا پیچیده به صورت عمودی در قطعه کار نفوذ میکنند تا به عملیات مورد نظر بپردازند. که این عملیات میتواند ایجاد یک سوراخ کور یا پرداخت کاری و به اندازه رساندن ابعاد باشد. در صورت کلی، برای حفرههای سه بعدی از فرآیندی شبیه به Sinking die استفاده میشود و در شکل زیر نشان داده میشود.

تیغه نیترید سیلیکون برای حفرههای 3 بعدی

سرعت برداشت حجمی مواد در USM نسبتا پایین است و از لحاظ اقتصادی فرآیند، رقابتی میباشد زیرا قادر است حفرههای پیچیده و سوراخهای متعدد روی قطعات کار از جنس سخت و شکننده را تولید کند. محیطبری (Contouring) یک فرآیند مولدی است که از یک ابزار یا فرم ساده سوزنی شکل استفاده میکند. حرکت ابزار به صورت 3D است. در فرآیند محیطبری نیازی به تنظیم فاصله کاری بین ابزار و قطعه کار نیست. در شکل زیر سوزن مخصوصی نشان داده میشود که برای سوراخکاریهای کوچک فراصوتی از میان قطعهکاری با جنس Silicon nitride استفاده میشود.

و اخیرا امکان اجرای این تکنیک موجب شده است در تعدادی از کشورها نظیر فرانسه، سوئیس، اوکراین، ژاپن و … مورد توجه قرار بگیرد. با استفاده از USM برای تولید الکترودهای EDM مدت زمان ماشینکاری با فرز کپی از 20H به 30min کاهش یافته است.

سوزن از جنس نیترید سیلیکون برای سوراخهای کوچک

ماشینکاری التراسونیک روی آلیاژهای تیتانیوم

عنصر تیتانیوم دست کم بیش از 200 سال میباشد که شناخته شده ولی با این وجود تولید تجاری تیتانیوم تا دهه 1950 آغاز نگردیده بود. (تیتانیوم با سمبل Ti و عدد اتمی 22 وزن اتمی 47.9 قابل شناسایی میباشد) در این زمان، تیتانیوم به عنوان جنس منحصر به فرد استراتژیک سبک وزن، ساختار آلیاژی با استحکام بالا و کارا برای موقعیتهای بحرانی، عملکرد بالا در هواپیمایی نظیر موتور جت و اجزای بدنه هواپیما مورد توجه قرار گرفته شده است. در سالهای قبل ظرفیت تولید تیتانیوم مورد توجه قرار گرفته نشده بود ولی اخیرا با توجه به افزایش پیوسته در تولید، ظرفیت کاربرد تیتانیوم نیز افزایش مییابد. آلیاژهای تیتانیوم به عنوان موادی شناخته شدهاند که ماشینکاری روی آن مشکل میباشد ولی در بخش تولید سودمندی فراوانی را دارا میباشند.

اتلاف، حرارت تولیدی با توجه به قابلیت هدایت حرارتی کم در آلیاژهای تیتانیوم رو به کاستی میباشد، در عوض، درجه حرارت بالا ما بین قطعه کار و ابزار روی عمر ابزار تاثیرگذار است. تیتانیوم به صورت شیمیایی در مقابل افزایش درجه حرارت از خود واکنش نشان میدهد که در این حالت مواد ابزار به سرعت گداخته میشود. واکنش شیمیایی در طول فرآیند ماشینکاری روی کیفیت عملیات ماشینکاری و شکست نا به هنگام ابزار موثر واقع میشود.

به علت عدم وجود فاصله بین ابزار و سطح قطعه کار (از جنس تیتانیوم) عملیات سوراخکاری روی قطعات با سختی بالا به دشواری قابل انجام میباشد و در نتیجه توسط فرآیند ماشینکاری سنتی به دست آوردن خصوصیات ماشینکاری مناسب روی آلیاژهای تیتانیوم امری غیرممکن میباشد.

از لحاظ تجاری ماشینکاری این آلیاژها توسط ماشینکاری تخلیه الکتریکی غیرسنتی (EDM) انجام میگیرد که با وجود سرعت برداشت براده بالا، دارای دقت و سطح تمام شده عالی میباشند. ترکیب فرآیند EDM با USM توسعه یافته و باعث گردیده است راندمان بهبود یافته و دقت ماشینکاری افزایش یابد.

در این بررسی مشاهده میشود که از اکسید آلومینیوم به عنوان محلول و TITAN15(ASTM Gr2) به عنوان جنس قطعهکار استفاده شده است. اطلاعات فرآیند USM روی آلیاژهای تیتانیوم به صورتخلاصهوار در جدول زیر آورده شده است. همچنین ترکیبات شیمیایی آلیاژهای تیتانیوم (TITAN15, TITAN31) مورد استفاده در بررسی در قالب جدول زیر آورده شده است.

| نرخ خوردگی ابزار (g/min) | نرخ برداشت براده (g/min) | زبری سطح Ra(μm) | جنس ساینده | ابزار | جنس قطعه کار |

|---|---|---|---|---|---|

| 1.01*10-2 | 5*10-3 | 0.48 | Al2O3 | SS | تیتانیوم 15 |

| 9.20*10-3 | 4.13*10-3 | 0.31 | SiC | ||

| 7.13*10-3 | 2.63*10-3 | 0.46 | B4C | ||

| 8.38*10-3 | 3.71*10-3 | 0.44 | Al2O3 | SS | تیتانیوم 31 |

| 5.55*10-3 | 2.77*10-3 | 0.46 | SiC | ||

| 6.63*10-3 | 2.47*10-3 | 0.56 | B4C |

| C | 0.006 |

| H | 0.0007 |

| N | 0.014 |

| O | 0.140 |

| Fe | 0.05 |

| Ti | Balance |

| C | 0.019 |

| H | 0.0011 |

| N | 0.007 |

| O | 0.138 |

| Al | 6.27 |

| V | 4.04 |

| Fe | 0.05 |

| Ti | Balance |

پارامترهای مهم در ماشینآلات فراصوتی

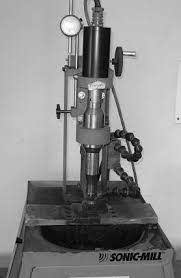

ماشینهای فراصوتی در سه اندازه کوچک، استاندارد و ظرفیت بالا موجود میباشند. به علاوه تعیین ظرفیت ماشین فراصوتی جهت انتخاب به عنوان کاربردهای مختلف از نظر توان قدرتی منبع انجام میگیرد. مجموعه ماشین 500W فراصوتی برای قطعات کوچک و سبک وزن در شکل زیر نشان داده میشود. سرعت برداشت مستقیما با توان قدرت ماشین USM در ارتباط است. تمام دستگاههای التراسونیک صرفنظر از اندازه فیزیکی یا توان قدرتی به اجزایی تقسیم میشوند. مهمترین اجزا، منبع قدرت، مبدل، ابزارگیر، ابزار و ساینده میباشند.

مجموعه ماشین 500W فراصوتی برای قطعات کوچک و سبک وزن

منبع قدرت التراسونیک

منبع قدرت التراسونیک ژنراتوری است که مولد موج سینوسی میباشد. که در این راستا پیشنهاد میشود فرکانس و قدرت تولیدی (توان) سیگنال کنترل شود. ژنراتور انرژی الکتریکی با فرکانس پایین را به انرژی الکتریکی با فرکانس بالا تبدیل میکند. که این سیگنال تهیه شده، در مبدل برای حرکت مکانیکی استفاده میشود.

مبدل التراسونیک

در قسمت مبدل التراسونیک، انرژی الکتریکی به حرکت مکانیک تبدیل میگردد. به وسیلهی سیستم مولد سنتی، ابزار و ابزارگیر با معیارهای تنظیم مکانیکی میزان میشود تا به رزونانس دست یابیم. در USM دو نوع مبدل مورد استفاده قرار میگیرد:

الف) نوع پیزو الکتریکی

ب) نوع تغییر طول در اثر میدان مغناطیسی

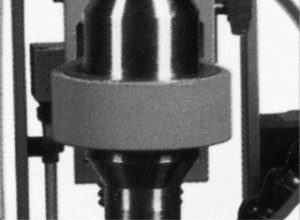

مبدل پیزو الکتریک مورد استفاده در USM حرکت مکانیکی را از طریق تاثیر پیزو الکتریک (فشرده شدن بلورهای پیزو الکتریک) بر روی برخی مواد نظیر کوارتز و زیرکونات تیتانات سرب تولید میکند. طبیعتا مبدل پیزوالکتریک راندمان الکترومکانیکی فوقالعاده زیادی ارائه میدهد (بالای 96%) بنابراین خنک کردن مبدل ضروری میباشد. این مبدلها دارای توانی با ظرفیت 900W میباشند. مبدل 500W برای مجموعه التراسونیک در شکل زیر نشان داده میشود. مبدل تغییر طول در اثر میدان مغناطیسی از ورقههای انباشته چند لایهای نیکل و آلیاژهای آن ساخته شده است. در نوع خود این مبدل قوی میباشد ولی راندمان الکترومکانیکی آن از 20-35% میباشد این نوع مبدلها توانی تا ظرفیت 4.2KW دارند و بیشترین تغییر طول (دامنه ارتعاش) قابل حصول 25μm میباشد.

مبدل 500W برای مجموعه التراسونیک

ابزارگیر

وظیفه ابزارگیر، نگهداری ابزار و اتصال آن به مبدل میباشد. بعلاوه، ابزارگیر انتقال انرژی صوتی به ابزار و چند کاربرد دیگر نظیر تقویت دامنه ارتعاش در ابزار را نیز بر عهده دارد. دامنه ارتعاش برای مجموعه 500W، التراسونیک در شکل زیر نشان داده میشود.

دامنه ارتعاش برای مجموعه 500W، التراسونیک

ابزارگیر تقویتکننده و اتصال مکانیکی ابزار

ابزارگیر توسط پیچهای با تلرانس آزاد به مبدل متصل میشود. برای تعدیل و از بین بردن فاصله ما بین مبدل و ابزارگیر از واشر مسی نیمه سخت استفاده میشود که از احتمال ناخواسته اتصال و جوشکاری فراصوتی بین مبدل و ابزارگیر جلوگیری میکند. ابزارگیر تقویت کننده و اتصال مکانیکی ابزار در شکل زیر نشان داده میشود. سوزن (horn) به طور مختلف به عنوان جفتساز صوتی، مبدل مکانیکی/ سرعت، ابزارگیر، متمرکز کننده و یا ابزار التراسونیک انتخاب میشود. برای رسیدن به سرعت برشکاری مناسب دامنهنویسان در سطح مبدل کوچکتر از (0.001 – 0.1μm) میباشد، بنابراین از سوزن به عنوان تقویت کننده استفاده میشود. طرحهای مختلف سوزن با و بدون تجهیزات اضافی در شکل زیر نشان داده میشود.

طرحهای مختلف سوزن با و بدون تجهیزات اضافی

ابزارگیر میتواند به دو صورت تقویت کننده و غیرتقویت کننده مورد استفاده قرار بگیرد.

ابزارگیرهای غیرتقویت کننده استوانهای میباشند و دارای سطح مقطع گرد هستند که دامنه یکسانی را در دو انتهای ورودی و خروجی میدهند. ابزارگیر تقویت کننده دارای سطح مقطع اصلاح شدهای میباشند که که در شکل بالا نشان داده میشود و برای افزایش دامنه حرکت ابزار تا 600% طراحی شدهاند که این مقدار افزایش با اعمال کشش و رها کردن ابزارگیر به دست میآید. مواد مورد استفاده باید مقاومت به خوردگی بالا، خاصیت کشان خوب، خواص مقاومت خستگی، مقدار مناسب چقرمگی و سختی برای اعمال در فرآیند را داشته باشند.

برای جنس ابزارگیر معمولا از کاربید تنگستن، مونل، steel silver استفاده میشود. برای تعویض آسان و سریع، طبق قرار داد از اتصالات پیچدار استفاده میشود. با این وجود، مشکلاتی نظیر اتلاف توان صوتی، شکست و خستگی و … میتواند اتفاق بیافتد.

ابزار و ساینده

برای کاهش خوردگی ابزار، مورد استفاده شده برای ابزار باید از مواد نسبتا نرم نظیر فولاد ضد زنگ، برنج و فولاد نرم انتخاب شود. مطابق با جنس ساینده و قطعه کار نسبت خوردگی ابزار به قطعه کار میتواند از 1:1 تا 100:1 باشد.

ابزار توسط باراستاتیکی اعمال شده توسط مکانیزمهای پیشروی نظیر مقدار وزن، خاصیت ارتجاعی، نیوماتیک/ هیدرولیکی یا سیستم تغذیه سولنوئیدی روی قطعه کار قرار میگیرد و برای رسیدن به نتیجه مطلوبتر مادامی که ماشینکاری انجام میگیرد اعماب باراستاتیکی باید به صورت یکنواخت حفظ شود و این نیرو باید به مقاومت در برابر برش در سطح مشترک ابزار و قطعه کار غلبه کند. به طور نمونه مقدار باراستاتیکی در حدود 30N-0.1 مورد استفاده قرار میگیرد.

مقدار باراستاتیکی در موقعیتهایی بحرانی است که در متهکاری قطر سوراخها کمتر از 0.5mm باشد که میتواند منجر به خمیدگی ابزار تحت بار و فشار زیاد شود.

محلول مورد استفاده برای ساینده باید ویسکوزیته آن کم بوده و چگالی نزدیک به ساینده را دارا باشد. خصوصیات ترکنندگی خوبی داشته باشد، هدایت حرارتی و گرمای حرارت ویژه بالایی داشته باشد و وجود آب جهت خنککنندگی بسیار موثر میباشد. مواد ساینده با آب به صورت محلول در میآیند. معمولا 50% وزن محلول را ساینده تشکیل میدهد، با این وجود میتواند از 30-60% متغییر باشد. مخلوطهای رقیقتر برای متهکاری سوراخهای عمیق و حفرههایی با اشکال پیچیده به کار میروند. جریان محلول انتخابی در مخزن دستگاه USM انباشته میشود تا به فاصله تشکیل شده توسط ابزار و سطح قطعهکار پمپاژ شود. سرعت پمپاژ معمولا تا 25.6 (L/min) میباشد.

مکانیزم برداشت مواد

بیشتر مکانیزمهای ماشینکاری روی مواد سخت و شکننده صورت میگیرد. مکانیزم ماشینکاری در شکل زیر نشان داده میشود و به قرار زیر است:

برداشت براده مستقیما توسط برخورد ذرات ساینده با سطح قطعه کار صورت میگیرد.

درصد بسیار کمی (در حدود 5%) از ماده نیز توسط پدیدهی فرسایش حفره برداشته میشود.

طبق گزارشات به دست آمده پدیده فرسایش حفرهای و تاثیرات شیمیایی از اولویت ثانویهای برخورد میباشند. اکثرا برداشت مواد از سطح قطعه کار از اصل جریان محلول ساینده و برداشت مواد پیروی میکند.

توسط هر یک از این مکانیزمها یا ترکیب هر دو مکانیزم، برداشت مواد از سطح قطعهکار به نحوهی برشکاری، گسیختن (برای قطعات سخت یا سختکاری شده) و جابجایی مواد در سطح بدون برداشت توسط تغییر شکل پلاستیکی در یک سطح ناپایدار در واحد زمانی اتفاق میافتد.

مکانیزم ماشینکاری

در موادی شبیه گرافیت برخلاف فولاد سخت و سرامیکها، پدیده فرسایش حفرهای نقش بسزایی در برداشت مواد ایفا مینماید.

پارامترهای فرآیند

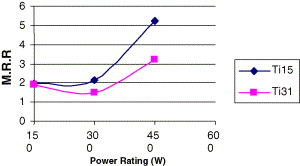

پارامترهایی نظیر سرعت برداشت مواد، دقت، سطح تمام شده، طراحی ابزار/ سوزن، منبع قدرت، تقویت کننده، اندازه ذرات ساینده و فرکانس در فرآیند USM تاثیرگذار میباشند. منبع قدرت تعیین کنندهی جرم ابزار- ابزارگیر میباشد و همچنین محدودهی سطح برشکاری را مشخص میکند. توسط منبع قدرت قویتر در ماشین USM میتوان سطح برشکاری بیشتری را پشتیبانی کرد. تاثیر منبع قدرت در رابطه با MRR در قطعهکاری با جنس TiN31,15 در شکل زیر نشان داده میشود. که در این بررسی از محلولی به نام اکسید آلومینیوم با اندازه ذرات 320 و ابزار HSS استفاده گردیده است.

تاثیر منبع قدرت در رابطه با MRR در قطعهکاری با جنس TiN 13.15

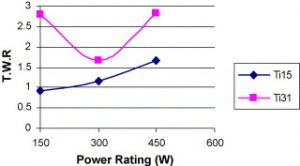

زمانی که متهکای سوراخهای بزرگ انجام میگیرد، توان منبع قدرت را میتوان توسط به کارگیری ابزار توخالی فرم دایرهزن کاهش داد. تاثیر منبع قدرت در رابطه با خوردگی ابزار HSS در قطعهکاری با جنس TiN31.15 در شکل زیر نشان داده میشود. که در این بررسی از محلولی به نام اکسید آلومینیوم با اندازه ذرات 320 روی ماشین التراسونیک 500W استفاده گردیده است.

تاثیر منبع قدرت در رابطه با خوردگی ابزار HSS در قطعهکاری با جنس TiN 13.15

طبق نظریه Narasimha, komaraiah جنس ابزار به قرار زیر ردهبندی میشوند:

Nimonic80 A>thariated tungsten>silver steel>فولاد ضد زنگ> maraging steel>تیتانیوم>soft steel

و همچنین Neppiras ردهبندی جنس ابزار را به قرار زیر ارائه داده است:

کاربید تنگستن>brass>فولاد نرم>silvr steel>stainless steel>copper

ابزارهایی با جنس الماس خصوصیات برداشت مواد خوبی دارند و سرعت خوردگی در آنان کم میباشد.

خوردگی ابزار یکی از مهمترین پارامترها در USM میباشد که روی دو پارامتر MRR و دقت سوراخ تاثیرگذار است. خوردگی ابزار تحت تاثیر سختی چقرمگی قطعهکار میباشد. اگر سختی ابزار متناسب با سختی قطعهکار افزایش یابد. نفوذ ذرات ساینده در ابزار کاهش مییابد و باعث افزایش MRR در سطح قطعه میشود.

در نتیجه مواد نرم، مس، برنج در دامنههایی با نوسان بالا برای ابزارها نامناسب میباشند. دامنه حرکت ابزار روی سرعت برداشت مواد تاثیر میگذارد و همچنین برای تعیین اندازه ذرات ساینده مورد استفاده قرار میگیرد. به طور ایدهآل دامنه باید برابر با متوسط قطر ذرات سائیده انتخاب شود تا سرعت برداشت مواد به اندازه بهینه خود برسد.

پیشنهاد میشود جهت کاهش خوردگی و افزایش عمر ابزار، باراستاتیکی به مقداری بهینه اعمال شود. اندازه ذرات ساینده به صورت قابل توجهی در MRR و سطح تمام شده موثرمیباشد. با افزایش باراستاتیکی از صفر و ثابت نگه داشتن دیگر پارامترها، رابطه ما بین MRR و بار استاتیکی تقریبا یک رابطه خطی خواهد بود.

در اثر افزایش اندازه ذرات: به تناسب آن MRR افزایش یافته و پرداخت سطح نامطلوبتر میشود. حرارت ایجاد شده در محلول ساینده روی سطح تمام شده قطعهکار تاثیر میگذارد. عکسهای ریز ساختاری سطوح ماشینکاری شده توسط التراسونیک روی تیتانیوم در دماهای مختلف محلول ساینده در شکل زیر نشان داده میشود. (بزرگنمایی: 100x, منبع قدرت 150W).

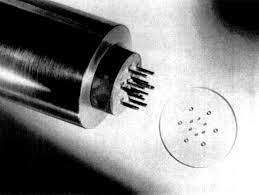

توزیع یکنواخت سطح ساختاری همگن در دمای پایین 10c و سپس در دمای بالاتر (60c) و در ادامه در دمای اتاق بهترین استحکام به دست میآید و همچنین خصوصیات مکانیکی افزایش مییابد زمانی که جنس قطعهکار سختتر میباشد سطح تمام شده بهتری نسبت به قطعهای که سختی آن کمتر است قابل دستیابی میباشد. مقداری کمتر از 0.4μm قابل دسترسی میباشد. پیشنهاد میشود جهت دسترسی به سطح تمام شده بهتر، سرعت تغذیه و عمق برشکاری کاهش یابد. با کاهش اندازه ذرات ساینده در طول پیشروی USM دقت ماشینکاری سوراخ در ته آن نسبت به دیوارههای حفره افزایش یافته و سطح تمام شده ظریفتری قابل دسترسی میشود. برای تولید انبوه سوراخ در یک زمان ابزار مخصوص USM مورد استفاده قرار میگیرد که با استفاده از تکنیک سوراخکاری دستهای بازده کار به طور قابل ملاحظهای افزایش مییابد بدون این که لطمهای بر کیفیت وارد شود، که در شکل زیر نشان داده میشود. بهترین سطح زمانی حاصل میشود که اندازه ذرات ساینده 800 انتخاب شود.

تکنیک سوراخکاری دستهای

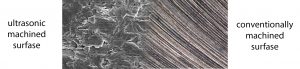

سطح ماشینکاری شده التراسونیک روی تیتانیوم با ساختار همگن در مقایسه با سطح ماشینکاری سنتی در شکل زیر نشان داده میشود. استحکام سطح ماشینکاری شده سنتی به طور قابل توجهی به نحوه تراشکاری وابسته است. در حالی که اختلاف بین نحوه ماشینکاری توسط USM روی قطعات نمونه اثر ناچیزی دارد. زمانی که از ذرات ساینده کوچکتری استفاده میشود به همان نسبت سطح تمام شده ظریفتری قابل دسترسی است و به دنبال آن مقاومت کششی افزایش مییابد. از بهترین مزیتهای USM وجود پلیسه کم، اعوجاج کم عدم تاثیر حرارت میباشند. محدودیتهای اصلی فرآیند نیز مربوط است به نسبت خوردگی بالای ابزار در مقایسه با MRR، تنظیم مکرر ماشین و غیر اقتصادی بودن ماشینکاری برای مواد نرم.

سطح ماشینکاری شده التراسونیک روی تیتانیوم با ساختار همگن در مقایسه با سطح ماشینکاری سنتی

نتایج

1- USM یک فرآیند غیرحرارتی است و ترجیحا برای ماشینکاری قطعاتی با چقرمگی پایین و سختی بالاتر از HRC 40 مورد استفاده قرار میگیرد.

2- در اصل میتوان گفت که در دمای پایین (10c) وقتی ماشینکاری انجام میگیرد سطح بهتری به نسبت دماهای اتاق (27c) و دمای بالای (60c) به دست میآید.

3- متهکاری فراصوتی سبب دفرمگی در ساختار قطعهکار نمیشود.

4- طراحی ابزار و ابزارگیر جهت تولید رزونانس در USM برای رسیدن به ماکزیمم سرعت برداشت ماده نقش به سزایی دارند.

5- اعمال بار استاتیکی بهینه برای رسیدن به ماکزیمم سرعت ماشینکاری به وضعیت ابزار، تقویت کننده و اندازه ذرات وابسته است.

6- سختی مواد ساینده باید بیشتر از سختی قطعهکار باشد. در اصل با به کارگیری ذرات ساینده بزرگ، مقدار MRR نیز افزایش مییابد.

7- در طول عملیات ماشینکاری محلول ساینده از مخزن ماشین به محل ما بین ابزار و سطح قطعهکار پمپ میشود زیرا ارتعاش ابزار و همینطور اهمیت افزودنیهای محلول و سرعت جریان محلول در طول عمر ابزار و MRR موثر است.

8- مواد سوزن (horn) باید دارای مقاومت خوردگی، چقرمگی بالا، خصوصیات انتقال صوتی خوب و مقاومت خستگی بالایی در گستره عملیاتی زیاد باشند.

9- فرآیند USM در مورد مواد ترد و شکننده که میزان دور ریز نسبتا بالایی (با روشهای دیگر) دارند که کاملا موفق است.

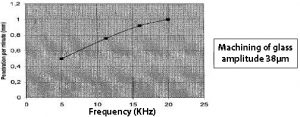

10- همانطور که در شکل زیر نشان داده میشود. نرخ برداشت با افزایش فرکانس افزوده میشود. اما قابل ملاحظه است که افزایش فرکانس سیستم صوتی بالایی میخواهد و با افزایش گرمای تولیدی در تجهیزات منجر به کاهش عمر و خستگی قطعات میشود. افزایش فرکانس مستلزم کاهش دامنه است که برای نرخ برداشت سودی ندارد.

نسبت نرخ برداشت با فرکانس

غلطکهای التراسونیک

گروه صنعتی اقدم با بهره گیری از به روزترین تکنولوژیهای جهانی و با ورود به عرصه تولید انواع غلطک های التراسونیک و داغی بر آن است تا در راستای نیاز کشور در خصوص تولید ماسک و لوازم بهداشتی گامی ثمربخش بردارد. از مزایای مهم استفاده از این غلطک ها سرعت و کارایی بالای در خصوص دوخت و برش اتوماتیک و درنتیجه بهرهوری بالای این نوع غلطکها نسبت به دوخت با دستگاه های چرخ خیاطی می باشد. غلطک التراسونیک توسط تخلیه جرقه دستگاه تولید میشود.

غلطک التراسونیک