انواع قالب تزریق پلاستیک

قالب های تزریق پلاستیک به طور کلی به دو دسته تقسیم بندی می گردند:

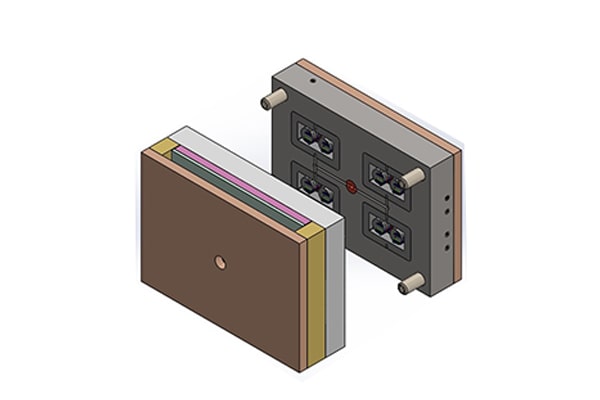

۱- قالب های تزریق پلاستیک راهگاه گرم (Hot runner)

۲- قالب های تزریق پلاستیک راهگاه سرد (Cold runner)

از مزیت های قالب تزریق پلاستیک راهگاه گرم نسبت به راهگاه سرد، میتوان به کاهش ضایعات و هزینه ها و راحت تر پر شدن قالب و کاهش زمان تولید قطعه اشاره کرد.

از لحاظ ساختمان قالب (اجزای قالب) نیز به دو دسته تقسیم بندی می گردند:

۱- قالب های تزریق پلاستیک دو صفحه ای (که در آن، راهگاه بین دو صفحه سنبه و ماتریس تعبیه شده است)

۲- قالب های تزریق پلاستیک سه صفحه ای (که در آن، راهگاه روی صفحه ای جدا در سمت تزریق پشت ماتریس تعبیه شده است)

تفاوت این دو نوع قالب در این است که در قالب تزریق سه صفحه ای، راهگاه به صورت خودکار توسط خود مکانیزم قالب جدا می شود ولی در قالب تزریق دو صفحه ای، راهگاه پس از پران کردن قطعه، باید توسط نیروی انسانی یا ربات جدا شود.

تزریق پلاستیک راهگاه سرد

از لحاظ کویته (حفره) نیز قالب ها به دو بخش تقسیم می شوند:

۱- قالب تزریق پلاستیک تک کویته

۲- قالب تزریق پلاستیک چند کویته

که منظور از کویته همان تعداد حفره های قالب می باشد. مثلا اگر قالبی دو کویته باشد، یعنی با یک بار تزریق، دو عدد قطعه تولید می شود.

یک قالب تزریق پلاستیک به دو نیمه تقسیم بندی می شود:

۱- نیمه ثابت (که در سمت مارپیچ بوده و مواد از این سمت وارد قالب میشود و این سمت قالب ،به صفحه ثابت دستگاه تزریق پلاستیک نصب می گردد)

۲- نیمه متحرک (که در سمت باز شوی قالب و پران قطعه نصب می گردد و قطعه پس از باز شدن قالب معمولا در این سمت می ماند و سپس پران می شود)

مزایا و معایب روش تزریق پلاستیک نسبت به مابقی روش ها

مزایا

– در صورتی که قالب با دقت ساخته شود، پس از خروج قطعه از قالب، قطعه نیازی به ماشین کاری ندارد.

– می توان با افزایش تعداد کویته ها، آمار تولید را چند برابر کرد و با هر ضرب چند قطعه تولید کرد.

– سرعت تولید بالا

– در صورت تولید انبوه هزینه تولید بسیار به صرفه می باشد.

– تولید قطعاتی با هندسه پیچیده

– کنترل و مدیریت کامل روی تمامی پارامتر ها مانند دما، فشار، سرعت و …

– تولید به صورت اتوماتیک بدون دخالت دست پس از تنظیم کردن ماشین

معایب

– قالب های تزریق پلاستیک اصولا قالب هایی با مکانیزم پیچیده هستند. به همین دلیل طراحی آنها نیازمند تخصص و تجربه می باشد.

– بسته به هندسه قطعه ساخت این نوع قالب مشکلات خودش را دارد.

– به علت بالا بودن هزینه های تولید، در صورت تولید با تیراژ پایین، هزینه ی این روش به صرفه نیست.

– هزینه ی بالای ماشین آلات و تجهیزات صنعتی جهت تولید به روش تزریق پلاستیک

نحوه طراحی و ساخت قالب ها و تفاوت های بین قالب های ایرانی و چینی

نحوه طراحی قالب تزریق پلاستیک

همان طور که قبلا گقته شد، نحوه طراحی قالب تزریق پلاستیک نیازمند دانش و تجربه می باشد.اصولا برای طراحی قالب تزریق پلاستیک در صنعت، از نرم افزار های سه بعدی مانند Catia Solidworks Ug و … استفاده می کنند. به این صورت که طرح قطعه را وارد کامپیوتر میکنند و سنبه و ماتریس آن را نسبت به قطعه طراحی می کنند و سپس با نرم افزار هایی مانند Power mill یا mastercam، به دستگاه CNC فرمان ماشین کاری را می دهند. البته اگر قالب ساز حرفه ای باشد، قبل از ساخت قالب، آن را با نرم افزار هایی نظیر Abaqus Ansys و Moldflow از نظر استحکام، عملکرد قالب و شبیه سازی جریان مواد نیز تحلیل میکند.

تزریق پلاستیک راهگاه سرد

نحوه ساخت قالب تزریق پلاستیک

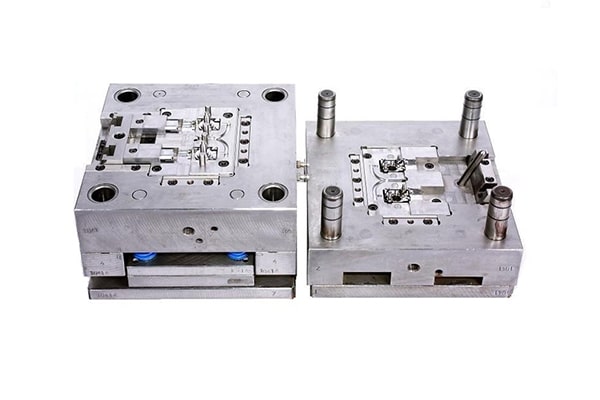

جهت ساخت قالب تزریق پلاستیک، به ماشین آلاتی از جمله CNC، تراش، فرز، وایرکات، اسپارک، دریل رادیال، ماشین سنگ زنی، اره لنگ و … نیاز می باشد.

نحوه ساخت به این صورت است که متریالی مناسب (بسته به بودجه و کیفیت کار) انتخاب شده، قسمت های پیچیده مانند سنبه و ماتریس را با دستگاه CNC ماشین کاری می کنند، برای ساخت میل راهنما از دستگاه تراش استفاده می کنند (البته میل راهنما های استاندارد به صورد آماده نیز در بازار موجود می باشد)، برای ساخت مثلا صفحه پران در اندازه دقیق، پس از برش با اره از ماشین سنگ زنی میلی متری برای اندازه دقیق صفحه پران استفاده می شود، برای سوراخ کاری از دریل رادیال استفاده می شود و به همین ترتیب تا مرحله آخر ساخت قالب، یعنی رنگ آمیزی، این پروسه به دقت انجام می گردد.

قالب های تزریق پلاستیک راهگاه سرد ( COLD RUNNER ) :

این قالب های تزریق دارای ساختمان ساده تری هستند و معمولا از دو یا 3 صفحه اصلی تشکیل می شوند. پلاستیک مذاب از طریق اسپیرو به قالب تزریق می شود و راهگاه ها را که نقش آنها رساندن مواد به دهانه حفره های تزریق است را پر کرده و پس از آن مواد وارد حفره های قالب می شود.

در قالبهای دو صفحه ای راهگاه و پران به یکدیگر می چسبند و هنگام پران هر دو از قالب خارج می شوند . در ادامه این فرایند قطعات و راهگاه ها با انجام عملیات ثانویه از هم جدا می شوند که این کار اغلب به صورت دستی و توسط اپراتور دستگاه انجام می شود.

در قالبهای سه صفحه ای راهگاه و قطعات در صفحات مجزایی قرار می گیرند و هنگام باز شدن قالب از یکدیگر جدا می شوند در نتیجه نیاز به عملیات ثانویه برای جداسازی راهگاه و قطعه وجود ندارد.

فواید راهگاه های سرد :

- سرمایه گذاری پایین تر اولیه ( لازم نیست سیستم یا کنترل الکترونیکی خریداری شود .)

- محلهای انعطاف پذیر گیت و اپشن های طراحی

- قابل تغییر بودن محلها و طرحهای گیت به اسانی

- کنترل بهتر گلوله به علت ضربه های بزرگتر پیچ

- تشخیص اسانتر تغییر به علت پیچیدگی کمتر سیستم تحویل مذاب

- تنوع گرمایی کمتر و به این علت به ترموکوپل ، هیتر و کتارل کننده ها نیاز نیست .

- کنترل اسان رئولوژیکی

- ازاد بودن برای تغییر رنگ در راهگاه سرد چون هر چرخه خارج میشوند

معایب سیستم های راهگاه سرد:

- هزینه ی بالاتر مواد نسبت به راهگاه گرم

- بررسی رانر و سایش مجدد

- چرخه ی زمانی محدود اگر اندازه رانر درست انتخاب نشده باشد

- کاهش ظرفیت گلوله که برای قسمتهای مختلف قابل دسترس است و تغییراتی در حجم رانر ایجاد می کند.

- توجه به افزایش توناز گیره برای منطقه ی کاری

*** گروه صنعتی اقدم ***