-

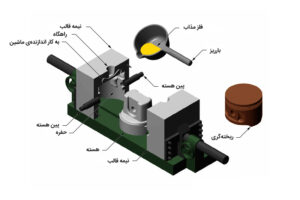

فرآیند ریخته گری در قالب ریژه و معرفی انواع مختلف آن

- دوشنبه ۲۷ بهمن ۱۴۰۴

- مقاله

یکی از روشهایی که برای فرمدهی به فلزات استفاده میشود، روش ریخته گری ریژه است که با استفاده از قالب ریژه انجام میشود. قالب ریژه به انگلیسی gravity casting میشود که باید قبل از ریژهریزی مذاب، دمای آن افزایش داده شود تا در ویسکوزیته (گِرانرَوی، چسبناکی) مذاب اثر مخرب نداشته باشد این فرآیند خیلی حساس است و عدم دقت به هر یک از مسائل میتواند منجر به صدمه دیدن قالب و بیکیفیت قطعهی تولیدی شود.

چگونگی ریخته گری در قالب ریژه

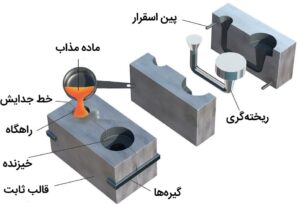

فرایند ریخته گری در قالب ریژه (فلزی) به روش ثقلی هم معروف است. این قالب معمولا از 2 یا تعدادی قطعهی فلزی ساخته شده که به وسیله گیره، پیچ و … به هم متصل است و جهت تولید قطعهای با تعداد زیاد و مستمر مورد استفاده قرار میگیرد و تکنولوژی ریژهریزی در قالب بر اساس وزن (نیروی ثقل) مذاب صورت میگیرد و نیروی خارجی برای ورود مذاب به درون قالب وجود ندارد.

در واقع عامل عمده و موثر پرشدن قالب، فشار حاصل از اختلاف ارتفاع دهانه بارریزی و محفظه قالب است و به همین دلیل این روش را ریختهگری ثقلی یا وزنی نیز مینامند. تنها تفاوت این روش با ریختهگری قالبهای ماسهای و موقت این است که در آنها از فشار خارجی استفاده میشود و از وزن یا فشار مواد مذاب استفاده نمیشود.

قالب قبل از ریژه ریزی (بارریزی)، معمولاً گرم میشود و برای تولید قطعات ریختگی مرغوب همواره بایستی درجه حرارت قالب را کنترل نمود تا در ویسکوزیته مذاب تاثیر مخرب نداشته باشد. چگونگی خروج قطعه ریختگی از داخل قالب مهم میباشد. در قطعات ماهیچهدار، باید ماهیچه فلزی به سرعت از داخل قالب بیرون کشیده شود، در غیر اینصورت نیروی انقباض حاصل از انجماد مذاب به حدی خواهد بود که امکان خروج ماهیچه فلزی را غیر ممکن میسازد بدین ترتیب در اغلب موارد به جای استفاده از ماهیچه فلزی از ماهیچههای ماسهای یا گچی استفاده میشود که میتوان آن را یک روش نیمه دائمی محسوب کرد.

از وسایل مختلف کمپرسی و هیدرولیکی جهت افزایش سرعت تولید و همچنین برای راحتی در باز و بسته کردن قالب استفاده میشود. به منظور افزایش تولید، از سیستم گردان برای قالبهای دائمی استفاده میکنند برای مثال در صنایع خودروسازی که قطعات کوچک و متوسط به مقدار زیادی مورد مصرف است از این سیستم استفاده میکند.

بعد از اتمام عملیات قالبگیری، قطعهی تولید شده باید سرد شود که سرعت سرد شدن آن بستگی به ضخامت قطعه و روشی که برای خنک کردن انتخاب شده است، دارد. ابزار شکل دهنده محصول که قالب نامیده میشود به روش دستی یا با استفاده از سیستمهای هیدرولیکی و پنوماتیکی انجام میشود.

مزایای ریختهگری در قالبهای ریژه:

- افزایش سرعت تولید قطعه

- قطعات یکنواخت میتوانند مکررا و به دفعات تولید شوند

- تولید قطعات بیشتر

- دقت ابعادی خوب

- سطح تمام شده مناسب

- قطعات تولید شده به این روش دارای کیفیت متالوژریکی بالا هستند.

- قطعات تولیدی با این روش، کمترین عیوب ریختهگری را دارند و همچنین دارای استحکام و خواص فیزیکی و مکانیکی مطلوبی هستند.

- شرایط بسیار مناسب زیست محیطی

- نیاز به هزینه کم

- برخورداربی از دقت بالا به دلیل ثابت بودن ابعاد و زوایای قالب

- ریخته گری در قالب ریژه ، استحکام و خواص فیزیکی و مکانیکی مطلوبی را برای قطعات پدید می آورد.

معایب ریختهگری در قالبهای ریژه:

- ریژهریزی برای تعداد کمتر قطعات، صرفه و توجیه اقتصادی ندارد چون هزینه طراحی و ساخت قالب بالاست.

- ریژهریزی فقط برای فلزات و آلیاژهایی نظیر آلومینیوم، روی، چدن خاکستری هیپویوتکتیک به کار میرود و تمام فلزات و آلیاژها را نمیتوان با این روش قالبگیری کرد.

- برای افزایش عمر قالب، باید از پوششهایی نظیر سیلیکات سدیم، گل نسوز، اکسیدفلزی و … استفاده کرد.

- در روش ریژهریزی نمیتوان قطعاتی با اشکال پیچیده تولید کرد چون این روش بر اساس نیروی ثقل و ویسکوزیته مذاب عمل میکند.

- تولید قطعات با ابعاد بزرگ تقریبا غیرممکن است چون مستلزم هزینههای گزافی برای ساخت قالب خواهد داشت و این اقدام از نظر اقتصادی به صرفه نیست.

طراحی و ساخت قالب ریژه

قالبریژه به این منظور ساخته میشود که بتوانیم با روش ریختهگری قطعات بیشتری را تولید کنیم ولی ساخت این قالب هزینهبر و زمانبر است چرا که ممکن است روزها و حتی ماهها صرف طراحی قالب آن شود. لذا باید طراحی قالب ریژه توسط افراد متخصص و با تجربه در این زمینه انجام شود.

آنچه سبب پیچیدگی این قالبها میشود طراحی سیستم راهگاهی در این قالبهاست و آنچه سبب گرانقیمت شدن این قالبها میشود هزینه طراحی، دانش و تکنولوژیای است که سازنده برای طراحی و ساخت این قالب دریافت میکند.

مرحله بعد، پیادهسازی طرح و ساخت قالب است. قالب باید با توجه به جنس محصول یا قطعه خروجی از آن، ساخته شود. جنس قالبهای ریژه چدن خاکستری، آلیاژهای چدن و فولاد 1020 است.

عوامل موثر در کیفیت قطعهی تولید شده

در فرایند ریختهگری داخل قالبهای ریژه، فاکتورهای زیر بر کیفیت محصول قالبگیری شده با این روش تاثیرگذار خواهد بود:

- دمای قالب

- دمای مذاب

- ضخامت پوشش قالب

- ضخامت دیواره قالب

- و ….

انواع روشهای ریختهگری در قالبهای ریژه

قطعهی تولیدی با روش ریژهریزی با توجه به نوع تجهیزات به سه روش زیر انجام میشود؛

- دستی

- نیمه اتوماتیک

- اتوماتیک

دستی

در روش دستی تمام مراحل به صورت دستی و بدون استفاده از دستگاه انجام میشود که برای تولید قطعات ساده و با ضخامت کم و یا خیلی زیاد به کار میرود. تولید قطعاتی ضخیم با برامدگیهای زیاد از محاسن این روش است. امروزه اکثر قطعات ریژه به روش دستی تولید میشوند.

نیمه اتوماتیک

برای تولید انبوه قطعات فلزی از روش نیمه اتوماتیک استفاده میشود. جهت بالا بردن سرعت تولید به منظور باز و بسته کردن قالب به جای نیروی انسانی از سیستمهای هیدرولیکی استفاده میشود و انرژی کمتری را از کارگران خواهد گرفت ولی پر کردن و خروج قطعات از قالب ریژه توسط نیروی انسانی صورت میگیرد.

اتوماتیک

در تکنولوژی تمام اتوماتیک تمامی مراحل ریختن مواد به قالب، بستن قالب، انجماد و خروج قطعه به صورت خودکار و توسط دستگاه انجام میگیرد. در این روش دقت و سرعت عمل بیشتر است و همچنین توانایی تولید قطعات بیشتر با ابعاد مختلف را داراست. به دلیل جایگزینی ربات به جای انسان، احتمال بروز خطا هم به مراتب کاهش مییابد.

جنس مواد مذاب در قالب ریژه

همانطور که قبلا هم اشاره شد، یکی از معایب روش ریختهگری در قالبهای ریژه، محدودیت در ریختهگری انواع فلزات و آلیاژها است. آلیاژها و فلزاتی را که میتوان با این روش قالبگیری کرد به شرح زیر است:

- آلیاژهای آلومینیوم

- آلیاژهای منیزیم

- آلیاژهای مس

- آلیاژهای روی

- چدن خاکستری

آلیاژهای آلومینیوم

جنس قطعات تولیدی توسط قالبهای ریژه میتواند آلیاژهای آلومینیوم باشد به عبارت دیگر آلیاژهای روی را میتوان توسط این فرآیند ریختهگری نمود، این قطعات میتوانند تا 70 کیلوگرم وزن داشته باشند. بدنهی موتور با ضخامت کم، نمونهای از محصولات تولید شده با آلیاژهای آلومینیوم است.

آلیاژهای منیزیم

یکی دیگر از آلیاژهایی که میتوان با این روش ریختهگری کرد، آلیاژهای منیزیم است این آلیاژها از قابلیت ریختهگری محدودی برخوردارند. میانگین وزن این قطعات خروجی از قالبهای ریژه، 10 کیلوگرم است.

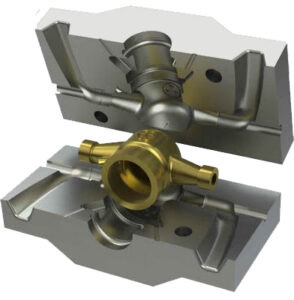

آلیاژهای مس

آلیاژهای مس، دامنه گستردهای دارند و برای ریختهگری در قالب ریژه مناسب هستند. برای مثال آلیاژهای برنج که از ترکیبات مس و روی به دست میآیند، قابل ریختهگری در این قالبها هستند.

مس، سرعت انجماد بالایی دارد لذا قطعات را پس از سرد شدن به سرعت از قالب جدا میکنند تا انقباض فلز منجر به درگیر شدن قطعه با قالب و ماهیچهها نشود. محصول بدست آمده عموما کمتر از 10 کیلوگرم است.

آلیاژهای روی

جنس قطعهی تولیدی با قالب ریژه میتواند آلیاژ روی باشد به عبارت دیگر آلیاژهای روی را میتوان توسط این فرآیند ریختهگری نمود، آلیاژهای روی بیشتر با روش دایکاست (ریختهگری تحت فشار) تولید میشوند و از این روش کمتر استفاده میشود.

چدن خاکستری

جنس قطعهی تولیدی با قالب ریژه میتواند چدنهای خاکستری هیپویوتکتیک باشد به عبارت دیگر چدنهای خاکستری هیپویوتکتیک را میتوان توسط این فرآیند ریختهگری نمود. معایب این روش افزایش هزینههای طراحی و تولید قالب و کند بودن سرعت انجماد بخصوص در قطعات بزرگ (که بیشتر از 10 دقیقه طول میکشد) است.

فاکتورهای تاثیرگذار در افزایش طول عمر قالب ریژه

عوامل مختلفی از جمله جنس قالب و تعداد دفعات ریختهگری (100 تا 250 هزار بار) در قالب ریژه، بر دوام و طول عمر قالبهای ریژه تاثیر دارند همچنین عملیات ریختهگری باید با رعایت اصول و استانداردهای تعیین شده در ریژهریزی صورت بگیرد.

- درجه حرارت مواد مذاب در حین بارریزی (ریژهریزی): درجه حرارت مواد مذاب در حین ریژهریزی نباید از حد استاندارد بالا یا پایین باشد در غیر اینصورت میتواند باعث بروز مشکل شود. در صورت پایین بودن دما، قالب به درستی پر نمیشود و در صورت بالا بودن دما باعث ایجاد حفرههای انقباضی و پیچ و تاب برداشتن قالب و در نتیجه کاهش عمر آن میشود.

- وزن قطعه فلزی: وزن قطعه فلزی با عمر قالب رابطهی عکس دارد یعنی هر چقدر قطعه سنگین باشد عمر قالب کاهش پیدا میکند.

- ضخامت قطعه : سرعت انجماد در قطعاتی که دارای ضخامت یکنواختی نیستند، به دلیل اختلاف دما متفاوت خواهد بود. این اختلاف دما در قالب به تدریج باعث کاهش عمر آن میشود.

- روش خنک کردن قالب و قطعه: بهترین روشی که میتوان برای خنک کردن قطعات، استفاده کرد روش طبیعی و استفاده از هواست. روشهایی که برای انجماد سریع قطعه استفاده میشود عمر قالب را کاهش میدهد.

- کاهش اختلاف دما بین مذاب و قالب، قبل از ریژهریزی: قبل از ریژهریزی بهتر است قالب را گرم کنیم تا اختلاف دما بین مذاب و قالب کم شود این عمل باعث میشود تا قالب از ترک و آسیبهای بعدی در امان باشد.

- پوششدهی قالب ریژه: برای افزایش طول عمر قالب از پوشش های لغزنده یا روان ساز و پوشش های عایق یا نارسانا استفاده میشود. این پوششها عبارتند از سیلیکات سدیم (آب شیشه)، خاک نسوز (نوعی خاک دیرگداز)، اکسیدهای فلزی و خاک های دیاتومه، انواع تالک یا طلق، میکا و سنگ های صابونی

- روش محافظت از قالب: قالب نباید در محیطهای نامناسب و دارای رطوبت باشد.

- روش تمیزکاری قالب پس از اتمام کار: پس از اتمام فرایند ریختهگری و خروج قطعه تولیدی، تمیز کردن قالب میتواند نقش موثری در دوام آن داشته باشد که معمولا با محلول سود انجام میشود. تمیزکاری قالب باید با دقت صورت بگیرد در غیر اینصورت، احتمال سایش و خوردگی قالب وجود دارد.

- طراحی سیستم راهگاهی: طراحی سیستم راهگاهی باید درست و اصولی انجام شود تا باعث خرابی قالب نشود.

- بهترین نوع روشهای ریختگی: قالبهای ریختهگری ریژه در تکنولوژی تمام اتوماتیک، عمر و دوام بالاتری دارند.

چه عاملی در میزان گرمای قالب تاثیر دارد؟

درجه گرمای قالب مستقیما بر کیفیت قطعهی خروجی تاثیر میگذارد لذا باید درجه حرارت قالب در ریختهگری به درستی و با دقت تنظیم شود. عوامل موثر در تعیین دمای قالب در زیر آورده شده است:

- میزان گرمای ریژهریزی (بار ریزی): دمای ریژهریزی با دمای قالب رابطهی مستقیمی دارد یعنی با افزایش درجه حرارت ریژهریزی (بارریزی)، دمای قالب هم افزایش مییابد.

- دفعات و طول زمان ریختگی: با افزایش تعداد و سرعت ریختهگری، دمای قالب نیز بالا میرود.

- پیچیدگی شکل ظاهری قطعه ریختگی: پیچیدگی شکل ظاهری قالب و نقطهها و لبههای تیز باعث ایجاد شیب حرارتی نامتوازن در قالب میشود.

- ضخامت قطعه ریختگی: در صورت ضخیم بودن قطعه ریختگی، انتقال حرارت کندتر صورت میگیرد لذا درجه حرارت قالب افزایش پیدا میکند به عبارت دیگر ضخامت قطعه ریختگی با میزان گرمای قالب رابطهی مستقیمی دارد.

- ضخامت دیواره قالب: ضخامت دیواره قالب با دمای قالب رابطهی عکس دارد یعنی هر چه دیواره قالب ضخیمتر، دمای قالب کمتر.

- ضخامت پوشش قالب: ضخامت پوشش قالب با دمای قالب رابطهی مستقیم دارد یعنی هر چه پوشش قالب ضخیمتر، دمای قالب بیشتر.

عوامل موثر در انتخاب جنس قالب ریژه

یکی از عوامل موثر در کیفیت قطعه ریختگی، جنس قالب آن است. فاکتوری که در انتخاب جنس ساخت قالب ریژه موثر است میتوان به درجه حرارت مذاب، ابعاد قطعهی ریختگی، ظرفیت حدودی تولید و هزینههای تولید اشاره کرد.

نتیجهگیری

عملیات ریختهگری در قالبهای ریژه شامل ذوب کردن فلز و آلیاژها در دمای معین و بار ریزی آن در قالبهای فلزی از قبل طراحی شده است.

برای دریافت قیمت قالب ریژه در تبریز و همچنین خرید قالب ریژه، بهتر است با یک مرکز تخصصی مشورت کنید؛ مجموعه ای که کارشناسان با تجربه را برای راهنمایی ها و مشاوره های لازم در اختیار دارد. اگر در مراجع آنلاین خرید و فروش قالب ریژه، جستجوی کوتاهی داشته باشید به اهمیت این مسأله پی می برید.

گروه صنعتی اقدم با استفاده از مواد اولیه شرکت های تولید کننده معتبر دنیا و نیز تخصص و تجربه چندین ساله در زمینه طراحی و ساخت قالب های صنعتی از جمله ریخته گری در قالب ریژه و ساخت قالب ریژه در تبریز و فعالیت ویژه برای خرید و فروش قالب ریژه، بهترین بستر را برای خرید قالب ریژه، خرید قطعه ی تولیدی توسط قالب ریژه فراهم ساخته است. این مجموعه همچنین مشاوره هایی را برای قالب ریژه ارائه می دهد.

مشاوره : اگر نیاز به مشاوره و راهنمایی دارید لطفا با ما در تماس باشید.

*** گروه صنعتی اقدم ***

سلام خسته نباشيد

بسيار توضيح و معرفي كاملي بود و بسيار مفيد ،ممنون و متشكر