مشاوره و خرید : اگر نیاز به مشاوره رایگان و راهنمایی برای خرید دارید لطفا با ما در تماس باشید.

09143024770 | 04134470428

*** گروه صنعتی اقدم ***

ساخت قالب فورج

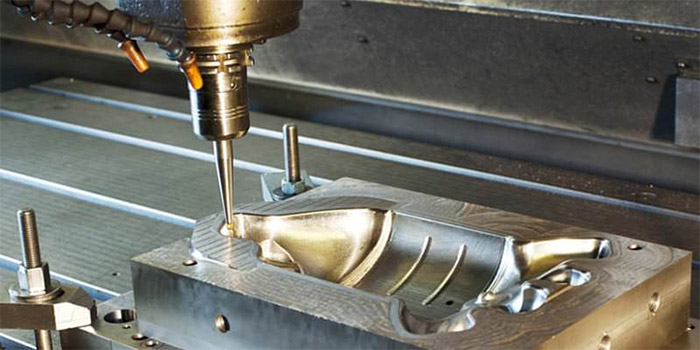

درباره ساخت قالب فورج در سی ان سی می توانم بگویم که قالب فورج (Forging Die) یک قالب است که برای تولید قطعات فلزی نیاز داریم. فرآیند ساخت قالب فورج در سی ان سی شامل مراحل مختلفی می شود که برای ساختن قالب دقیق و مناسب برای فرآیند فورج مورد استفاده قرار می گیرند.

ساخت قالب فورج

مرحله ی اول ساخت قالب فورج

اولین مرحله ایجاد مدل سه بعدی قالب است. این مدل با استفاده از نرم افزارهای طراحی سه بعدی ایجاد می شود و ابعاد و جزییات مورد نیاز در آن تعیین می شود. سپس، با استفاده از نرم افزارهای ماشین کاری سی ان سی، مدل سه بعدی قالب به برنامه ای تبدیل می شود که ماشین سی ان سی بتواند قالب را با دقت بسیار بالا ایجاد کند. در نهایت، با استفاده از ماشین سی ان سی، قالب فورج ساخته شده و آماده برای استفاده در فرآیند فورج می شود.

ساخت قالب فورج با روش فورج

- در روش فورج، قطعه اولیه که لقمه نامیده می شود در میان دو نیمه قالب قرار می گیرد و نیرویی زیاد به صورت آرام و گاهی ضربه ای به آن وارد می شود. به این ترتیب قطعه گداخته در محیط قالب، شکل و فرم داخل قالب را به خود می گیرد و فلز اضافی به حفره فلاش وارد می شود که بعدا از قطعه جدا می شود و دور ریز قطعه فورج شده محسوب می گردد.

- پروسه فورج معمولا به صورت گرم انجام می گیرد و هر فلزی میزان حرارت مشخصی برای فورج شدن دارد. در روش فورج قطعه گداخته شده در کوره که به حرارت مشخص رسیده باشد را در قالب می گذارند که بر اثر فشار، فرم قالب را به خود بگیرد.

- قطعات فورج شده نسبت به روش های دیگر تولیدی از استحکام و خواص مکانیکی عالی تری برخوردار می باشند. اکثر فلزات، قابلیت آهنگری و فورج شدن را دارا هستند. فلزاتی مانند فولادهای آلیاژی و فولادهای کربنی و آلومینیوم و آلیاژهای آن، برنج، مس و آلیاژهای آن ها و … برای فورج مناسب می باشند.

-

قالب فورج

قالب های فورج برای فرم دهی و شکل دهی فلزات در تولید انبوه استفاده می شود که گاهی با حرارت دهی قطعات کار و گاهی بدون حرارت دهی صورت می گیرد. درطراحی قالب های فورج باید بگونه ای عمل شود که در صورت بروز حادثه و شکستیگی و یا فرسودگی قالب عملیات تعمیر و نگهداری قالب به راحتی انجام گیرد و قطعات معیوب تعویض و جایگزین شوند.

- در بوجود آوردن کیفیت بالا و عمر مفید قالب های فورج نقش طراح بسیار قابل توجه می باشد و اگر طراحی قالب های فورج با استفاده از روش های محاسباتی علمی و مهندسی قالب سازی و تجارب و زمینه های کاربردی در ساخت و تعمیرات قالب های فورج انجام بگیرد و انتخاب مواد و مصالح قالب و مراحل ماشین کاری و عملیات حرارتی و پرداخت کاری آنها به شکل علمی و صحیح صورت بگیرد قالب ها تا ۹۰% درصد عمر مفید و استاندارد و محصولات تولیدی فورج شده کیفیت عالی و مطلوب خواهند داشت.

قالب های فورج به دو دسته تقسیم می شوند:

-

قالب های بسته فورج (Impression Die forging)

در روش فورج با قالب بسته گرم، قطعه کار (لقمه) بین دو نیمه قالب قرار می گیرد و بر اثر نیروی فشاری یا ضربه ای پرس های هیدرولیکی یا مکانیکی و یا چکش های سقوطی، فرم قالب را به خود می گیرد. برای ساخت این قالب های فورج، از فولادهای گرم کار که دارای چقرمگی و استحکام تسلیم بالایی باشند استفاده می کنند. گاهی بر اساس شکل و نوع قطعه برای رسیدن به فرم نهایی از چندین قالب و چند مرحله فورج کاری استفاده می شود، زیرا با یک عمل پرس کاری، تولید قطعه کامل میسر نخواهد بود و قطعه کار به مرور و طی چند مرحله باید شکل نهایی را کسب نماید.

روش فورج

-

قالب های باز فورج (Open Die forging)

در روش فورج کاری سرد، عملیات تولیدی به صورت سرد انجام می گیرد که شامل خم کاری، کشش، کله زنی، نقش زنی و اکستروژن، پیچ زنی می شود که در این روش به نیروی بالاتری نسبت به فورج گرم احتیاج است. دقت ابعاد قطعات تولید شده با روش فورج سرد، بیش تر می باشد.

مزایا و معایب ساخت قالب فورج

از این روش برای ساختن قطعات با اشکال، اندازه و جنس های مختلف استفاده می شود. با این روش می توان جریان فلز و ساختار دانهای آن را کنترل نمود و در نتیجه به استحکام و چقرمگی خوبی دست یافت. از این روش برای تولید قطعاتی که شرایط کاری تنش بالا و بحرانی کار می کنند استفاده می شود.

از قطعات معروفی که امروزه با استفاده از این روش تولید می شوند می توان به میل لنگ شاتون، دیسک های توربین ها، چرخدنده ها، چرخ ها و ابزارآلات اشاره نمود. فورج را می توان در دمای اتاق (فورج سرد) یا در دماهای بالاتر (فورج گرم و فورج داغ بسته به دما) انجام داد.

فورج

فورج سرد

در فورج سرد به نیروهای فوق العاده بزرگی برای شکل دادن قطعه نیاز است و ماده خام بایستی به اندازه کافی قابلیت چکش خواری داشته باشد، در عوض قطعه تولیدی با این روش دارای سطح پایانی و دقت ابعادی خوبی است در فورج داغ به نیروی کمتری نیاز است ولی قطعات تولیدی با این روش دارای سطح پایانی و دقت ابعادی چندان خوبی نیستند. معمولا قطعات تولیدی توسط فورج به عملیات اضافی (پایانی) جهت تبدیل شدن به قطعه مناسب کار و حصول دقت مطلوب نیاز دارند.

استفاده از روش فورج چه حسنی دارد؟

با استفاده از روش فورج دقیق می توان این عملیات را به حداقل رساند. قطعه ای که با استفاده از فورج تولید می شود را نیز می توان با سایر روش ها نظیر ریخته گری، متالورژی پودر و ماشینکاری تولید نمود و همان طور که انتظار می رود هر کدام از این روش ها دارای مزایا و محدودیت های مربوط به خود از نظر استحکام، چقرمگی، دقت ابعادی سطح پایانی و نقص های ساختاری هستند.

ساخت قالب های فورج

ساخت قالب فورج با سی ان سی چه کاربردهایی د ارد؟

ساخت قالب فورج با سی ان سی برای تولید قطعات فلزی با استفاده از فرآیند فورج استفاده میشود. قطعاتی که با استفاده از قالب فورج ساخته میشوند، معمولاً دارای مقاومت و استحکام بالا هستند و در صنایع مختلف استفاده میشوند. در زیر تعدادی از کاربردهای ساخت قالب فورج در سی ان سی را میتوانید ببینید:

- صنعت خودروسازی: قالب های فورج در سی ان سی برای تولید قطعاتی مانند رینگ ها، دیسک های ترمز، قطعات موتور و قطعات ساختاری در صنعت خودروسازی استفاده می شوند.

- صنعت هوایی: قالب های فورج در سی ان سی در تولید قطعات هواپیما مانند بلیتهای موتور جت، قطعات ساختاری هواپیما و اتصالات استفاده می شوند.

- صنعت نفت و گاز: در صنعت نفت و گاز، قالب های فورج در سی ان سی برای ساخت قطعاتی مانند شیرها، ولوها، فلنج ها و اتصالات استفاده می شوند.

- صنعت انرژی: قالب های فورج در سی ان سی در تولید قطعاتی مانند توربین ها، دیسک های توربین و قطعات سیستم های تولید برق به کار می روند.

- صنعت ابزار دقیق: قالب های فورج در سی ان سی برای تولید قطعات ابزار دقیقی مانند رول ها، دیسک ها و قطعات سیستم های کنترل استفاده می شوند.

- صنعت دفاعی: قطعاتی که در صنعت دفاعی استفاده می شوند، از قالب های فورج در سی ان سی تهیه می شوند. این قطعات معمولاً دارای خواص استحکام و مقاومت برای استفاده در شرایط سخت نظامی هستند.

خلاصه ی مقاله ی ساخت قالب فورج

به طور کلی، منحصر به صنایع ذکر شده نیست و قالب های فورج در سی ان سی در صنایع مختلفی مانند صنعت فلزات، ماشین سازی و صنایع آلیاژی استفاده می شوند.